| 環保審批 | |||||||||

|

|||||||||

| 工業有機廢氣處理工程 | |||||||||

|

|||||||||

| 工業粉塵處理工程 | |||||||||

|

|||||||||

| 酸堿廢氣凈化工程 | |||||||||

|

|||||||||

| 噪聲治理工程 | |||||||||

|

|||||||||

| 廢水處理工程 | |||||||||

|

|||||||||

| 廢氣處理設備 | |||||||||

|

|||||||||

| 除塵器設備 | |||||||||

|

某公司有年產110萬噸PVC循環綜合利用項目配套兩條3000t/d的水泥生產線。1號線和2號線的窯頭、窯尾電除塵器均為西安西礦環保科技有限公司于2008年和2009年生產制造安裝并運行。但隨著國家節能減排計劃的實施,國家對環境保護提出更高的要求。為此,我公司在經過現場反復調研、勘探后,決定將1號、2號線電除塵器改造為電袋復合除塵器。

1號線電除塵技改工程項目于2015年3月4日開工建設,5月15日施工完成投入生產運行,7月23日組織驗收合格。2號線電除塵技改工程項目于2015年6月20日開工建設,7月26日施工完成投入生產運行,8月21日組織驗收合格。

1改造方案

在原有電除塵器的基礎上進行改造,保留原有基礎、支架、灰斗、殼體及輸灰裝置等不變,不另更改除塵器縱向、橫向尺寸。保留電除塵器前面的一個電場、改造后面的電場為布袋除塵器。窯頭除塵系統增加列管冷卻裝置,窯尾增加噴淋降溫等安全保護措施,確保改造后的電袋復合除塵器能長期、高效、穩定運行。

2改造總體要求

1)以現場最小的改動、最經濟的方案完成除塵器的改造。

2)窯頭電除塵保留第一電場并修復,改造二、三電場為布袋除塵器;窯尾電除塵器保留前面的一、五電場并修復、改造第二、三、四、六、七、八電場為布袋除塵器。

3)窯頭濾袋材質選用Nomex、窯尾濾袋材質選用P84;濾袋規格為Φ160mm×8000mm。

4)袋籠采用豎筋20根,橫筋間距160mm,筋直徑不小于3.8mm,表面噴涂有機硅處理。

5)窯尾煙氣降溫系統原則上利舊。

6)窯頭凡涉及到需改造的非標管道,管道內部需噴涂50mm石英金剛砂耐磨層。

7)窯頭、窯尾排風機改造要盡可能利用現有的設備及土建基礎。

8)在電場不投用的情況下,系統可以正常運行。

9)要求脈沖閥、提升閥加防雨、防寒措施。

10)頂部考慮防止積水設計。

11)頂部設計雨搭結構,防止雨水灌入保溫層。

12)除塵器不設置旁路煙道。

13)收塵效率>99.99%,排放標準按≤30mg/Nm3進行設計改造,預留≤20mg/Nm3的提升空間。

14)漏風率≤1%。

15)濾袋使用壽命≥24個月;脈沖閥使用壽命≥3年或100萬次。

16)窯頭除塵器灰斗進行改造,在灰斗下部增設鎖風裝置(星型卸灰閥)。

17)窯頭、窯尾除塵器每個灰斗均增加高料位計;窯尾除塵器灰斗振打處增加檢修平臺,灰斗增加電加熱裝置,且重新保溫,保溫厚度150mm。

18)改造后的窯頭、窯尾除塵器袋區頂部各加裝一個2t電動葫蘆,便于檢修時上下吊運配件。

19)所有的檢修門改造成雙層門密封,上箱體檢修門邊框折邊板厚8mm。

20)充分利用原電除塵器殼體,并對原殼體進行加強補漏工作,增設煙道斜隔板,增設頂部上箱體(含爬梯和頂部噴吹凈氣室);保留灰斗部分(窯頭除塵器需在灰斗下增設鎖風裝置)。待電場拆除時觀察現有殼體的腐蝕情況并進行強度校核,對腐蝕嚴重的殼體板進行局部更換或整體更換,對達到強度要求的殼體,設備本體內部采用除銹、防腐,涂有機硅耐高溫防腐漆。

3技術參數

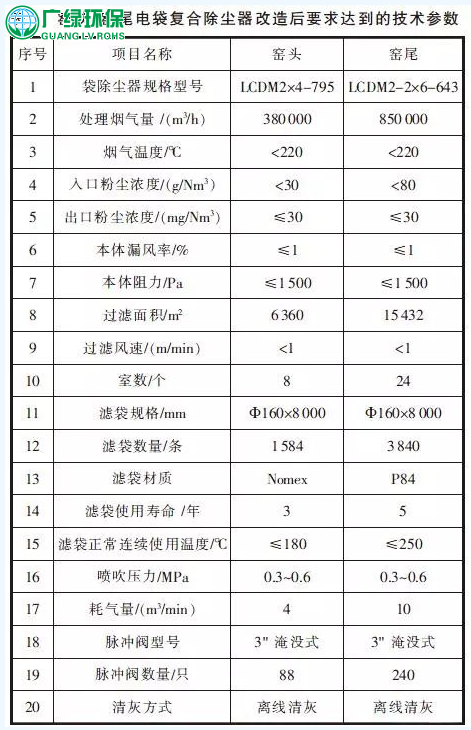

3.1窯頭、窯尾除塵器改造

窯頭、窯尾電袋復合除塵器改造后要求達到的技術參數見表1。

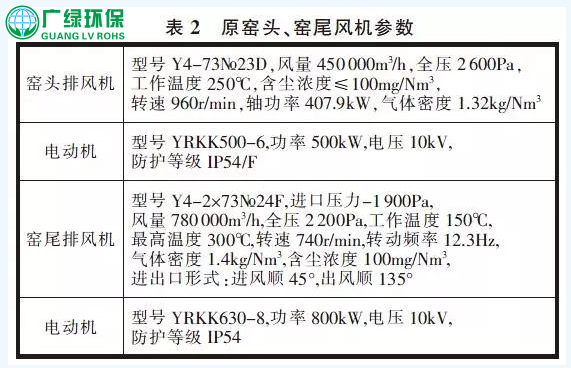

3.2風機改造

原窯頭、窯尾排風機參數見表2。

3.2.1窯頭排風機改造方案

窯頭電除塵器改為電袋復合除塵器,除塵器阻力增加1200Pa;加列管冷卻器阻力增加1000Pa。現場運行風機進口壓力-1014Pa,風機設計溫度250℃,風機出口動壓P1=0.5×252×0.674=211Pa;改造要求風機全壓P=1014+211+1200+1000=3425Pa;原風機額定轉速下的全壓不夠,而改造后風量要求38000m3/h,全壓4000Pa;功率N=[(38×4000)/(360×0.85×0.98)]×1.15=583kW。故窯頭原有排風機無法再改造利用,整體更換后選用630kW電動機(YRKK5601-6)。

3.2.2窯尾排風機改造方案

窯尾除塵器改為電袋復合除塵器,除塵器阻力增加1200Pa。現場運行時風機進口壓力-1366Pa;進口溫度100℃,則風機出口動壓P1=0.5×252×0.946=296Pa;改造要求風機全壓P=1366+296+1200=2862Pa;原風機額定轉速下的全壓不夠,采用更換電動機,提速為960r/min;采用變頻,同一風機在150℃將可產生全壓Pmax=2200×(960/740)2=3702Pa,遠大于需要值,通過變頻使之運轉合理值。

改造后風量要求850000m3/h,全壓3200Pa;功率N=[(85×3200)/(360×0.85×0.98)]×1.15=1043kW。故電動機選用1120kW變頻電動機(YRKK6302-6)。

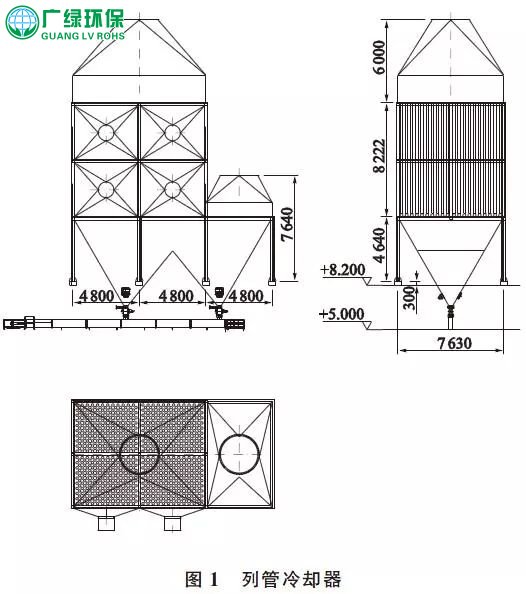

3.3窯頭增加列管冷卻器及技術參數

因窯頭的進風溫度大于250℃,超出了濾袋的耐溫參數,需要在進除塵器前增加一個能處理450000m3/h風量并且風溫降到小于180℃的列管冷卻器,見圖1。

技術參數:處理風量380000m3/h;冷卻面積3600m2;冷卻風管數912根(Φ159mm×5~8m);進口氣體溫度400℃;出口氣體溫度180℃;風機4臺,SDF№11.2,18.5kW(風量60000m3/h,全壓686Pa)。

4改造后的運行情況

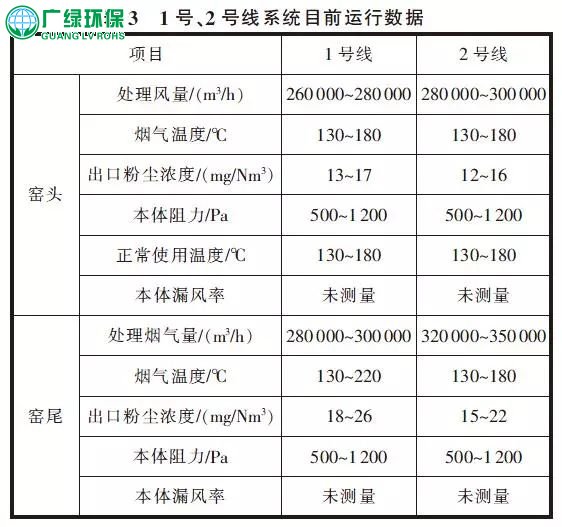

1號、2號線系統目前運行數據見表3。

1)本體部分:安裝符合設計要求,外部保溫能按要求施工,袋收塵頂部防雨防凍設施施工到位。

2)電氣部分:能按設計要求實現手動和自動運行,從近期的運行情況看,具有一定的可靠性,使用方便,調節較為靈活。

3)噴淋系統:可實現自動手動控制,各數值可實現人工輸入,經實際運行,對入口煙氣溫度的控制效果較好,大大降低了安全風險。

4)列管冷卻器:散熱效果明顯,能根據進口風溫的變化實現自動與手動控制,確保電袋復合除塵器處于安全穩定的運行狀態。處理風量能滿足使用要求,目前電動機轉速控制在額定的70%左右,留有一定的負荷空間。

5)本體漏風系數:經過現場多次檢查,沒有發現明顯漏風點,安裝符合漏風系數設計指標。

5仍存在的問題及改進措施

1)2號線窯頭冷卻器沉降室內壁澆注料大面積脫落,存在一定隱患。已聯系施工單位對大部分脫落點重新打上澆注料。

2)系統使用變頻器功率模塊頻繁出現故障,1號、2號線電袋復合除塵系統投運至今,因功率模塊問題已導致停窯3次。改進措施:更換功率模塊。

6結束語

1號、2號線電除塵器改造為電袋復合除塵器取得了成功,兩條回轉窯煙塵排放濃度可滿足小于30mg/Nm3的標準要求,同時解決了回轉窯啟停時煙囪冒煙這個工藝難題,確保生產順利進行。

原標題:電除塵器改為電袋復合除塵器的技術改造