催化燃燒設備工程案例

作者: Guanglv

來源: 未知

發布時間:2019-08-17 16:01

人氣:

此項目企業是一家從事各種塑料玩具、電子玩具和布絨玩具的大型港商獨資企業。公司總占地總面積12萬平方米,主要有注塑車間、噴油車間、搪膠車間、移印、絲印車間等。

在噴油車間會使用到油漆和天那水,產生大量的VOCs有機廢氣,目前依據企業提供信息其廢氣排氣量為90000m³/h。廢氣的主要成分是油漆粉塵及易揮發的苯及苯系物(俗稱天那水),對周圍環境有一定影響,原本采用單一活性炭吸附法來處理有機廢氣,處理效率低且產生危廢量大。 廣東匯鵬環保科技有限公司專業技術人員對客戶現場的調查分析,針對該噴油車間產生廢氣具有常溫、大風量、中低濃度的特點并結合客戶的項目投資預算,決定采用旋流凈化柜+活性炭吸附+催化分解的處理工藝對該企業噴漆廢氣進行處理。處理后的廢氣達到廣東省《家具制造行業揮發性有機化合物排放標準》(DB44/814-2010)表1二時段標準。

三、項目主要參數

根據業主提供資料,廢氣處理分別收集后集中處理,廢氣種類和濃度如下:

設備名稱 數值 單位 備注

廢氣流量 90000 m³/h 估值

廢氣濃度 <300 mg/m³ 估值

廢氣溫度 __ ℃ 常溫

廢氣來源 噴油噴漆作業

污染物名稱 揮發性有機物

主要成分 苯、甲苯、和二甲苯、非甲烷總烴等

廢氣過程 間歇性、 300 天/年

備注:以上風量及濃度根據甲方提供資料進行核算,以實際運行為準

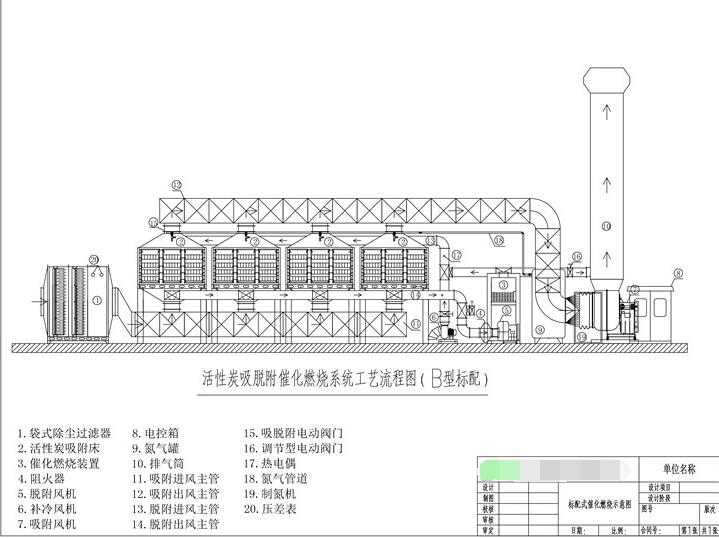

四、活性炭吸脫附催化燃燒工藝說明

2、項目廢氣處理工藝步驟說明

2.1預處理

針對車間噴油噴漆工序,在有機廢氣進入活性炭吸脫附催化燃燒前,需對有機廢氣中的油漆雜物顆粒進行前置處理,避免進入到活性炭吸附床內導致活性炭堵塞。我司選擇采用旋流洗滌塔設備,旋流洗滌塔俗稱“水除塵器”,它是使含塵氣體與液體(一半為水)密切接觸,利用水滴和顆粒的慣性碰撞及其他作用捕集顆粒或使顆粒增大的裝置。旋流洗滌塔是把水浴和噴淋兩種形式合二為一。先是利用高壓離心風機的吸力,把含塵氣體壓到裝有一定高度水的水槽中,水浴會把一部分灰塵吸附在水中。經均布分流后,氣體從下往上流動,而高壓噴頭則由上向下噴灑水霧,捕集剩余部分的塵粒。其過濾效率可達85%以上。高效旋流洗滌凈化塔可以有效地將直徑為0.1—20 微米的液態或固態粒子從氣流中除去,同時,也能脫除部分氣態污染物。它具有結構簡單、占地面積小、操作及維修方便和凈化效率高等優點,能夠處理高溫、高濕的氣流,將著火、爆炸的可能減至最低。

2.2袋式過濾器

經過預處理的有機廢氣,在風機的作用下引入收集主管道緩慢均勻地進入袋式除塵過濾器,二級過濾等級分別為G4級、F7級,主要作用是去除廢氣中的細顆粒粉塵(φ≧1.0μm),具有過濾面積大、阻力較低、高透氣性和高容塵量的特點,由于布袋的展開面積大,過風速度減慢,粉塵被濾料的棉纖捕捉,順著氣流方向直至沉降至袋底,綜合去除率可達95%。

2.3活性炭吸脫附+催化燃燒裝置

(1)吸附: 活性炭吸附處理有機廢氣是利用活性炭微孔能吸收有機性物質的特性,把大風量低濃度有機性廢氣中的有機溶劑吸附到活性炭中并濃縮,經吸附凈化后的氣體達標直接排空。其實質是一個物理的吸附濃縮的過程。并沒有把有機溶劑處理掉。

(2)脫附:采用熱脫附法,脫附時,燃燒爐電加熱管將空氣加熱,在風機帶動下吹送至活性炭箱中,將機溶劑從活性炭中脫附出來,并把經濃縮后的高濃度廢氣吹送至催化燃燒床中。在催化劑的作用下,有機性物質在~250℃的催化起燃溫度低溫化學燃燒,因此安全可靠,徹底解決活性炭的二次污染問題并再生。

活性炭吸附—催化燃燒脫附把兩者的優點有機地結合起來。先利用活性炭進行吸附濃縮,當活性炭吸附接近飽和時,利用電加熱啟動催化燃燒設備,并利用熱空氣加熱活性炭吸附床,當催化燃燒反應床加熱到~250℃,活性炭吸附床局部達到60~100℃時,從吸附床解吸出來的高濃度廢氣就可以在催化反應床中進行低溫氧化反應。反應后的高溫氣體經換熱器換熱,一部分回用送入活性炭吸附床進行脫附,另一部分排入大氣。脫附出來的廢氣經換熱器換熱后溫度迅速提高,降低了催化燃燒的啟動電功率,從而使催化燃燒裝置及脫附過程達到小功率運行。

操作簡單方便,系統全程由PLC自動控制,可實現一鍵啟動和連鎖聯動控制;系統安全可靠,配置多組溫度、壓力、氣體傳感器和報警裝置,并設置了阻火器、泄爆膜等安全防護措施;

催化氧化爐體設備由換熱器、燃燒室、催化床、燃燒器或電加熱器等組成。設備箱體采用3.0mm厚Q235材料,外表面設加強筋,殼體良好密封。設備加工時采用靜電噴涂工藝,保證材料表面防銹效果良好。設備的內外壁在經過除銹處理工藝后,均涂高溫防腐油漆;同時,內部采用304不銹鋼結構,與氣體介質接觸部分由高性能保溫棉隔離。爐體頂部設置有泄爆裝置。設備設有操作維護平臺,在平臺和扶梯均設護欄,保障設備在操作、檢修維護時能夠更加安全、方便。

催化反應室:采用不銹鋼內膽,頂部裝有防爆裝置,防止催化反應室分成二級設計,內有304不銹鋼均流板和導流板, 催化劑采用交錯擺放,達到溫度條件的有機廢氣進入第一級催化反應室反應;分二級反應的好處是當 T3 傳感器檢測到反應溫度較高時馬上減小進氣濃度,避免二級催化劑溫度過高,內裝蜂窩狀催化劑交錯擺放,提高廢氣的凈化效率。

熱交換器:將有機氣體分解后的熱能和廢氣源冷氣流進行冷熱交換,置換熱能,提高廢氣源的溫度。當廢氣濃度達到一定值時,通過熱交換器的作用,可以保證設備在無運行功率(或低功率)的狀態下正常運轉,是催化凈化裝置中對廢氣源進行第一次溫度提升裝置,也是設備中節能設施之一;通過熱交換器內部對氣流的合理控制。結構采用不銹鋼沖壓成板式換熱器,合理的布置, 使冷熱氣流全面接觸,能量進行全面置換。

預熱室:廢氣源在進入催化燃燒室之前,經溫度檢測儀檢測,溫度達不到催化反應的條件,由布置在預熱室內的電加熱系統進行溫度的第二次提升,在此項目中,加熱室是為了提供開機時預熱氣體需要的熱量,苯催化燃燒后有大量的預熱可以利用,因此需要的熱功率較低,通過電加熱即可,不需要天然氣或液化石油氣的額外加熱。

催化劑: 催化劑是在化學反應中能改變反應溫度而本身的 組成和重量在反應后保持不變的物質。本裝置中選用的催化劑型號為工業廢氣 VOC 凈化催化劑,是處理各種不同類型有機廢氣的高效廣譜型催化劑。工業廢氣 VOC 凈化催化劑,采用蜂窩陶瓷狀為載體的貴金屬催化劑,具有高活性、耐高溫及使用壽命長等特點。