| 環保審批 | |||||||||

|

|||||||||

| 廢氣處理 | |||||||||

|

|||||||||

| 粉塵處理 | |||||||||

|

|||||||||

| 酸堿廢氣凈化工程 | |||||||||

|

|||||||||

| 噪聲治理工程 | |||||||||

|

|||||||||

| 廢水處理工程 | |||||||||

|

|||||||||

| 廢氣處理設備 | |||||||||

|

|||||||||

| 除塵器設備 | |||||||||

|

廣綠環保公司 噴漆廢氣處理設備,可以用于以下企業的涂裝、噴漆、噴涂工序:

噴漆廢氣特點分析

同汽車制造和家具制造一樣,工業涂裝企業所使用的涂料是由成膜物質(樹脂或纖維素)、顏料、有機溶劑以及各類添加劑所組成,加上涂裝前的清洗脫脂、稀釋劑的調配、涂裝后設備的清潔、換色清洗等步驟都需要使用有機溶劑,因此在涂裝的過程中上述環節都會存在有機溶劑揮發逸散,形成VOCS排放。

VOCS排放環節主要包括預處理、涂布(含底漆、中涂、面漆、清漆)、流平、烘干等。

典型工業企業噴漆、涂裝工序VOCS排放環節及主要VOCS組分

部分金屬辦公家具使用粉體涂料和部分金屬制品、木制品表面涂裝采用水性涂料之外,大多數工業企業使用溶劑型涂料進行涂裝作業,而涂布技術因不同產業需求涵蓋了淋涂、浸涂、噴涂、靜電噴涂各種形式,不同的涂布技術依其涂料特性、溶劑含量、涂裝效率等因素,產生不同程度的VOCS排放。

|

典型涂裝企業VOCS排放環節及主要VOCS組分 |

|||||

|

典型行業 |

主要涂裝工藝 |

表面預處理 |

涂裝 |

干燥 |

排放的主要VOCS成分 |

|

汽車制造 |

電泳涂裝 |

有 |

嚴重 |

嚴重 |

漆霧、苯、甲苯、二甲苯、非甲烷總烴 |

|

汽車維修保養 |

烘干室 |

無 |

有 |

嚴重 |

苯、甲苯、二甲苯、非甲烷總烴 |

|

木制家具制造 |

空氣噴涂、靜電噴涂、淋涂、輥涂 |

有 |

嚴重 |

嚴重 |

漆霧、苯、甲苯、二甲苯、非甲烷總烴 |

|

汽車零部件 |

空氣噴涂 |

有 |

嚴重 |

嚴重 |

甲苯、二甲苯、丁酮、甲乙酮 |

|

家電 |

靜電 |

無 |

有 |

有 |

甲苯、二甲苯、乙醇、丁醇、丙酮、甲乙酮 |

|

金屬制品 |

噴涂、輥涂、粉末 |

可能有 |

有 |

嚴重 |

甲苯、二甲苯、丙醇、丁醇、甲基異丁酮 |

|

機械制造 |

空氣噴涂、靜電 |

無 |

有 |

嚴重 |

甲苯、二甲苯、甲乙酮、丁醇、乙酸、乙酸乙酯、乙酸丁酯 |

|

yue器 |

空氣噴涂、手工刷涂 |

無 |

嚴重 |

嚴重 |

甲苯、苯、甲乙酮、丁醇、丙酮、乙酸乙酯、乙酸丁酯、乙醇 |

|

手機外殼 |

空氣噴涂 |

可能有 |

嚴重 |

嚴重 |

甲苯、二甲苯、異丙醇、丁醇。甲基異丁酮 |

噴漆廢氣組成成分分析

噴漆原料、油漆涂料,由不揮發份和揮發份組成,不揮發份包括成膜物質和輔助成膜物質,揮發份稀釋劑是用來稀釋油漆,達到漆物表面光滑美觀的目的。

油漆噴涂過程中主要產生漆霧和有機廢氣污染:

|

工業涂裝企業排放的主要VOCS種類 |

|

|

VOCS類型 |

涂料中VOCS主要組分 |

|

烴類 |

苯、甲苯、間,對-二甲苯、鄰-二甲苯、1,2,4-三甲苯、1,3,5-三甲苯、乙苯、苯乙烯、正己烷 |

|

醇類 |

異丙醇、正丁醇 |

|

酯類 |

乙酸乙酯、乙酸乙烯酯和乙酸丁酯 |

|

酮類 |

丙酮、甲乙酮、4-甲基-2-戊酮 |

|

鹵代烴 |

氯甲烷、二氯甲烷 |

噴漆廢氣治理解決方案

1.噴漆廢氣治理方法選擇考慮因素

噴漆廢氣處理,選擇有機廢氣處理設備,總體上應根據以下因素:

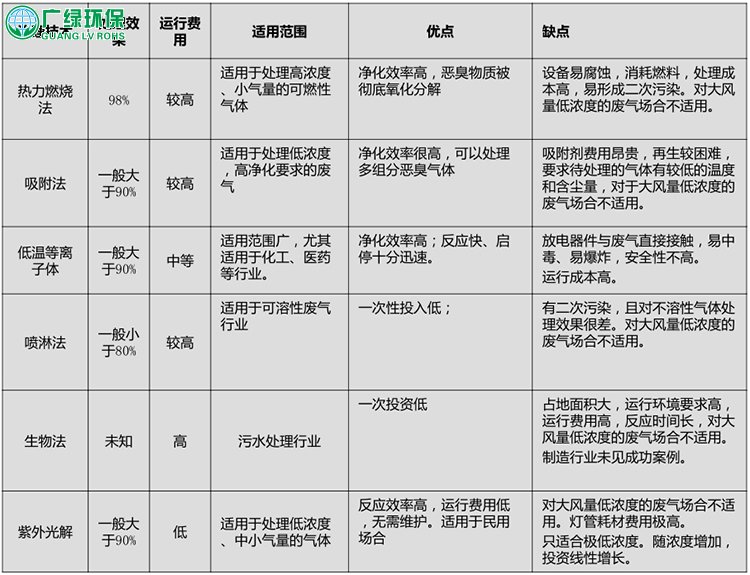

2.各種噴漆廢氣處理技術對比分析

理論上講,目前流程的各種有機廢氣凈化技術都是可靠的,只要投資到位,都能將廢氣可靠的處理。

從上表可以看出,由于每種凈化技術在單獨使用時都有缺陷,因此,在現實情況中,一般是多種技術組合使用。

3. 4種常見的噴漆廢氣組合工藝

根據不同行業所產生的噴涂廢氣特征來說,一般包括以下幾種組合治理工藝:

低溫等離子凈化技術是利用介質放電所產生的等離子體以極快的速度反復轟擊廢氣中的異味分子,去激活、電離、裂解廢氣中的各種成分,通過氧化等一系列復雜的化學梵音,打開污染物分子內部的化學鍵,使復雜大分子污染物轉變為一些小分子的安全物質,如二氧化碳和水,或使有毒有害物質轉變為無毒無害或低毒低害物質。

低溫等離子凈化技術的優點是:

缺點是:只適用于低濃度廢氣凈化(一般低于300mg/m³為宜)

吸附濃縮-燃燒技術是將吸附技術和燃燒技術組合的一種集成技術,將大風量、低濃度的有機廢氣經過吸附/脫附過程轉換成小風量、高濃度的有機廢氣,然后經過燃燒凈化,可以有效的利用有機物的燃燒熱。

該技術適宜處理中低濃度有機廢氣(一般<2000mg/m³)的治理。

目前在國內多采用蜂窩活性炭濃縮+催化燃燒技術,該技術投資和運行費用都較低,對于涂裝廢氣可以實現達標排放的要求。

采用蜂窩活性炭濃縮技術,一般采用熱空氣對活性炭進行再生,安全性較差,特別是有酮類化合物(如甲乙酮)存在的情況下,活性炭的燃點降低,在再生過程中容易發生著火現象。現在,部分汽車制造企業采用沸石分子篩轉輪+催化燃燒工藝,分子篩作為吸附材料,避免了活性炭的著火問題,安全性大大提高,但設備造價過高。

4.烘干工序產生的有機廢氣濃度和溫度較高,通常采用蓄熱催化燃燒(RCO)或者蓄熱直接燃燒(RTO)技術凈化,對燃燒后產生的熱量進行回收,可以充分利用廢氣中有機物的熱值,直接回用于烘房的加熱,具有非常好的經濟效益,而且凈化效果良好,廢氣凈化后可以達標排放。