| 環保審批 | |||||||||

|

|||||||||

| 廢氣處理 | |||||||||

|

|||||||||

| 粉塵處理 | |||||||||

|

|||||||||

| 酸堿廢氣凈化工程 | |||||||||

|

|||||||||

| 噪聲治理工程 | |||||||||

|

|||||||||

| 廢水處理工程 | |||||||||

|

|||||||||

| 廢氣處理設備 | |||||||||

|

|||||||||

| 除塵器設備 | |||||||||

|

陶瓷行業作為污染防治重點行業之一,在陶瓷工業園區做好陶瓷企業廢氣治理,將對區域環境空氣質量改善有重要意義。文章選取某個建筑陶瓷企業進行廢氣現狀分析,提出優化改進建議。

環境空氣質量對人民的生活影響越來越大,細顆粒物(PM2.5)成為了近年來媒體和民眾評價空氣質量最多的指標。為了做好大氣污染防治國家出臺了《大氣污染防治行動計劃》f國發[2013137號,廣東省出臺了《廣東省大氣污染防治目標責任書》及《廣東省人民政府關于印發廣東省大氣污染防治行動方案(2014,--2017)的通知》(粵府[201416號)等一系列的政策指導性文件。廣東省大氣污染防治2016年度實施方案提出了廣州、佛山、肇慶和順德細顆粒物(PM2.5)年均濃度比2015年下降2%的環境空氣質量改善目標,同時,提出了加大固定源整治,減少多污染物排放作為年度重點工作任務之一,要求深化重點行業脫硫、脫硝、除塵治理。陶瓷行業作為重點行業之一,在陶瓷工業園區做好陶瓷企業廢氣治理,將對區域環境空氣質量改善有重要意義。肇慶市作為年度環境空氣質量改善目標區域之一,本文結合《肇慶市建筑陶瓷企業環境保護管理規范(試行)》(肇環字[2014]13號)等文件,選取肇慶市某個處于平均水平的建筑企業進行現狀分析,提出優化改進建議,為周邊同類企業環境保護管理規范整改提供參考。

1陶瓷企業主要廢氣處理設施運行情況分析

1.1噴霧塔廢氣處理情況分析

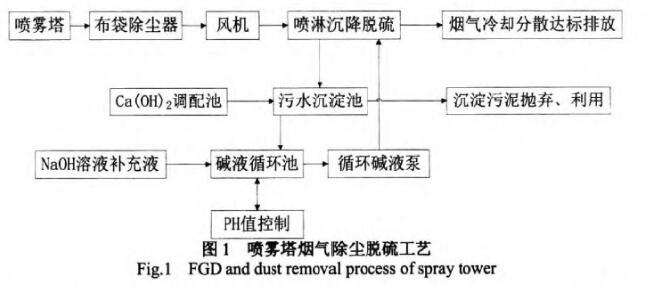

噴霧塔煙氣通過布袋除塵器后,再匯入煙道式水噴淋室進行堿液噴淋,以達除塵脫硫的目的。

布袋除塵:氣箱脈沖袋除塵器由4個箱體組成,并在每箱側邊出口管道上有一個氣缸帶動的提升閥。當除塵器過濾含塵氣體到一定時間后(或阻力達到預先設定值),由清灰程序控制器自動控制連續進行。整個箱體設計利用了進口和出口總管結構,灰斗可延伸到進口總管下,使進入的含塵煙氣直接進入已擴大的灰斗內達到預除塵的效果,且去掉易出現堵塞的水平直管。所以,氣箱脈沖袋除塵器不僅能處理一般濃度的含塵氣體,且能處理達1300g/Nm3的高濃度、高濕含塵氣體。

煙道式水噴淋室:進行除塵后的煙氣經過沉降室,沉降室中設立了堿液噴淋系統,利用堿與廢氣中的二氧化硫進行反應,達到除硫的目的。脫硫使用的鈉堿吸收劑反應活性高、吸收速度快,可降低液氣比,可降低運行費用;脫硫區內和循環管道內的液相為鈉基清液,吸收劑的溶解度大,再生和沉淀分離在脫硫區外,可大大降低脫硫區內和管道內的結垢機會。

從監測結果來看,粉塵超標1.6倍,結合企業實際情況,分析可能存在以下原因:

1)布袋材質較差,使用時間較長,維護不及時、不到位,部分布袋破損不及時更換會導致粉塵不能有效處理。

(2)噴淋廢水沉淀停留時間不夠,導致循環水還未澄清就用于下一次噴淋,使得廢水中的懸浮物可能下一次被帶入廢氣中,未達到凈化效果。

1.2輥道窯廢氣處理情況分析

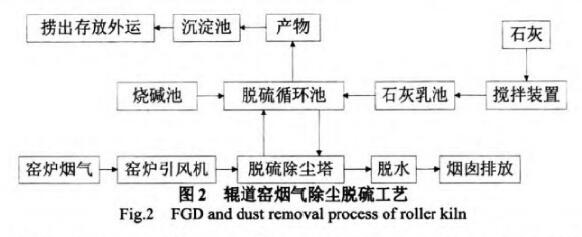

公司輥道窯廢氣采用雙堿法煙氣脫硫工藝,兩窯共用一套脫硫系統。輥道窯煙氣脫硫除塵工藝流程見圖2。

脫硫除塵設備采用了高效除塵、脫硫、耐腐蝕的濕式脫硫除塵塔,多層噴淋加高效型傳質部件,有效提高了脫硫效率,并可去除5岫以下粉塵。

吸收塔體采用碳鋼防腐制作,內部件采用特種玻璃鋼材料加且進行耐高溫處理,保證耐二氧化硫的腐蝕。裝置有可靠的密封、接地裝置,塔體漏風率<3%。吸收塔分主要有均氣降溫層、脫硫部件、兩層噴淋布液管、除霧器等主要部件。

均氣降溫層:在煙氣進口上方設計了均氣降溫層,既能實現塔內煙氣流動分布均勻,又能降低煙氣溫度,提高了后部脫硫效果。

脫硫部件:脫硫段的高效流化脫硫除塵部件采用耐磨耐氟制作,當煙氣通過該部件時,煙氣在板間形成超強流態化區域,使氣液在傳質場中高速撞擊,形成氣相、液相都分散的狀態,提供了氣液固三相充分的接觸和混合。

除霧器:采用旋流分離技術,利用液滴的重力與慣性作用,煙氣中的液滴碰觸擋板而留在了擋板上,然后進入排水系統,最后落入漿池內。經除霧器分離的凈煙氣,液滴含量一般小于75mg/Nm3,液滴平均直徑小于20um。

噴淋裝置:在噴淋段,煙氣自下而上流動,脫硫劑自上而下噴射。根據塔體流體力學特性,大通道MP實心噴咀組及各噴嘴的流量,既能保證塔體煙氣的均勻流動,又能保證反應中的劇烈氣液逆流接觸,進行充分的傳質、傳熱反應。

從檢測報告來看,系統脫硫效果較好。粉塵有一定的超標現象,超標可能存在以下原因:

(1)窯爐正常生產時的實際風量大于該處理設施的處理能力,即廢氣治理設施設計處理量偏小,不能夠滿足實際生產,導致其處理率下降。

(2)噴淋廢水沉淀停留時間不夠,導致循環水還未澄清就用于下一次噴淋,使得廢水中的懸浮物可能下一次被帶入廢氣中,未達到凈化效果。

(3)pH自動控制加藥系統,pH控制不準確:

(4)空氣中粉塵背景值較高,導致廢氣排放的監測濃度偏高。

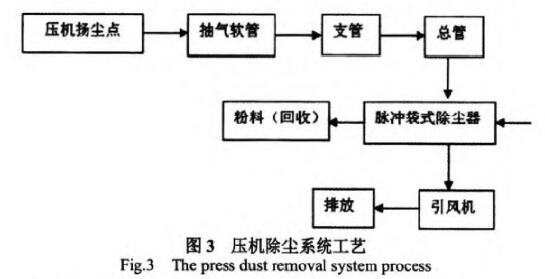

1.3壓機廢氣處理情況分析

壓機揚塵氣體具有如下特征:揚塵點多,如各落料槽、布料槽、混料槽及壓料時均產生較大的揚塵。揚塵點分散且位置不定,如落料槽的軟管出料口揚塵是動態兩端移動的,產生的粉塵是“沖擊式”的,混料、布料及壓機是間斷工作,揚塵面積大。

對于分散、不規則的多點揚塵,處理方案的關鍵是集氣。及時有效地排走含塵氣體是處理的先決條件。同時要有效地防止零散飄塵的外溢,否則處理系統難以取得較好的效果。

公司的壓機車間為半開放式生產,壓機沒有進行圍閉,同時壓機生產各部位產生的粉塵均為無組織排放,無安裝粉塵收集處理系統,粉塵飄散在空氣中,對工人的健康危害較大。

2廢氣處理設施優化方案

2.1噴霧塔廢氣處理優化方案

(1)布袋使用時間較長,維護不及時、不到位。首先對布袋的廢氣出口進行粉塵濃度檢測,如布袋出口粉塵濃度高,則極有可能是布袋破損,則立即更換,且形成制度,定期停機輪流檢查布袋情況,確保粉塵不能有效處理。

(2)沉降室噴淋循環水與球磨廢水共用一套水處理系統,不利于噴淋水加堿控制pH。需對循環水沉淀池進行改造,使用獨立的水處理系統,延長停留時間,以達到澄清的目的;或是增加循環水處理裝置,使得廢水中的懸浮物濃度達到噴淋的要求,確保達到凈化效果。

同時,為了保證噴霧塔的廢氣長期穩定達標,需做好以下工作:

(1)堿液循環池安裝pH自動控制系統和自動加藥系統,實現智能控制,工作人員也要定時檢測pH,以確保合適堿液的濃度。

(2)對沉降室進行改造,杜絕管道與沉降室的接口及沉降室體的裂縫,保證其密閉性。同時維護好沉降室噴淋系統,對于堵塞的噴嘴及時更換,保證噴淋效果,以提高粉塵及二氧化硫的處理效果。

2.2輥道窯廢氣處理優化方案

(1)堿液循環池通過pH自動控制加藥,定期實現人員檢測pH,驗證pH在線檢測儀是精度,確保合適堿液的濃度。

(2)對循環水沉淀池進行改造,實現多級沉淀,延長停留時間,以達到澄清的目的,避免未達到凈化效果的水循環進入噴淋系統;或是增加循環水處理裝置,使得廢水中的懸浮物濃度達到噴淋的要求,確保達到凈化效果。

3、加強操作管理,避免由于循環水不干凈或是操作不當導致噴淋口堵塞,影響噴淋的脫硫除塵效果。加強操作工人的崗位培訓,嚴格按照操作規程來操作,對噴淋口堵塞的需要及時更換。

2.3壓機廢氣處理優化方案

(1)對壓制工序進行圍閉,減少粉塵擴散對其它工序的影響。

(2)對每臺壓機設置廢氣收集裝置,合理布管。對于粉塵產生點設置吸塵管,減少粉塵外泄。軟管可定點固定,也可附帶在落料管上實現同步移動吸塵。揚塵通過抽氣軟管吸收后,經過管網系統進入脈沖袋式除塵器。揚塵在脈沖袋式除塵器內經過處理后,再通過引風機排放,粉料收集作為原材料使用。壓機除塵工藝流程見圖3。

由于壓制完成后出磚坯時,會將布料及壓制時產生的粉塵一并推出,部分細微粉塵會從出磚口揚起,大部分會從出磚口掉落。為了進一步降低粉塵的產生,提高收集效果,應對壓機實施以下改進:

(1)在出磚口上方制作條狀吸塵罩,將原來布在該位置的2條吸塵軟管接在吸塵罩上,從原來的點狀吸塵變為面狀吸塵,提高出磚口出磚時的收塵效果。

(2)在出磚口掉落位置,沒有安裝粉料輸送帶的統一安裝粉料輸送帶,減少粉料掉落的落差,減少揚塵。由輸送帶送到斗車收集粉料,避免粉料落地受污染,提高粉料的回用率。落粉量不大的情況下,也可以通過軟塑料導。

同時,為了保證長期穩定達標,處理設備必須與生產設備同步運行。布袋除塵器必須采用防水耐強酸布袋,并定期對除塵器進行清理維護,及時發現破損布袋,布袋更新周期不小于1次/年。

3結語

雙堿法脫硫、布袋除塵技術在廢氣處理廣泛應用,屬于成熟可靠技術。但由于陶瓷企業早期環保設施建設標準低,且無專職人員負責環保設施運行管理,導致廢氣處理設施收集處理效果不佳。企業應對不能滿足處理能力的設施進行升級改造,加強環保治理設施運行維護管理,有利于企業長期穩定達標。政府抓好陶瓷企業廢氣治理,對完成年度環境空氣質量改善目標有重要意義。