| 環保審批 | |||||||||

|

|||||||||

| 工業有機廢氣處理工程 | |||||||||

|

|||||||||

| 工業粉塵處理工程 | |||||||||

|

|||||||||

| 酸堿廢氣凈化工程 | |||||||||

|

|||||||||

| 噪聲治理工程 | |||||||||

|

|||||||||

| 廢水處理工程 | |||||||||

|

|||||||||

| 廢氣處理設備 | |||||||||

|

|||||||||

| 除塵器設備 | |||||||||

|

一、概述

隨著國家對大氣污染治理的政策力度越來越加大,各地環保執法也趨于從嚴從重態勢,目前除北京、天津、上海、重慶、廣州等一線城市外,廣東、河北等省、市均陸續出臺了VOCs大氣污染物排放地方標準,其中苯、甲苯、二甲苯、非甲烷總烴的排放標準均嚴于國家標準。標準的提高,也意味著相應的凈化處置技術與裝備工藝水平也必須同步升級提高,也意味著以政策倒逼環保治理技術的創新,研發與技術進步。

綜觀20余年來,國內VOCs治理,從最初的活性炭吸附、靜電吸捕、低溫等離子裂解、催化氧化分解,發展到吸附濃縮(活性炭、分子篩)、熱風反吹脫附進入熱力焚燒裝置(蓄熱爐、熱力分解爐)的RTO、RCO、TNV(沸石轉輪+蓄熱爐)的高端廢氣凈化處置階段。

通過20余年的實際工程運行表明:傳統的活性炭吸附凈化,雖然可以確保經處置后的VOCs廢氣穩定達標排放,但由于后續的飽和碳再生回用,脫附溶劑的二次凈化分餾存在投資和運行管理上、技術上的種種問題,并且仍然存在廢棄再生碳與脫附再生的二次污染產生排放的老大難問題。

大多數VOCs廢氣均具有低濃度、大風量的特點,采用單一的低溫等離子、紫外光氧分解技術處置,由于廢氣在凈化歷程中時間短(不到1秒),其去除率僅為30—40%,而且均有易燃、易爆的安全風險。

RTO、RCO、TNV均同屬于熱力焚燒、氧化分解VOCs的一種凈化技術,其適用VOCs的濃度范圍廣、氧化分解比較徹底、凈化效率高、便于監管而逐漸成為各地環保管理部門主推的廢氣治理工藝選項,京津冀、長三角、珠三角等經濟發達地區,多數環保執法部門已出臺文件,要求對VOCs治理,無論前置采用何種凈化手段,最終必須配套熱力氧化凈化裝置。

RTO、RCO、TNV氧化凈化的工藝核心是通過活性炭(顆粒碳、纖維碳、蜂窩炭)、沸石分子篩等固相物對廢氣中的VOCs組份進行物理吸附、截留、濃縮(5—10倍),然后經熱風反吹脫附方式,再送入熱力氧化爐在高溫(900—1000℃)或催化分解爐(450℃),并在一定的停留時間(1—1.5秒)條件下進行熱氧燃燒碳化分解。

其適用的工況條件必須是VOCs產生量大、必須24小時連續運行的工業企業。而且只能做在線處置,不能做離線處置,這對于大多數對防火、防爆、嚴禁明火控制嚴格的石化、化工、醫化等行業是不可接受的。

在實際運行中,因裝置并非長期保持運行狀態,因而每次停機后的再次啟動,還需外加燃料來進行加熱升溫蓄熱爐體,因而造成附加能耗高。同時又由于RTO在工作中廢氣的換向閥要頻繁切換,其在高溫下的可靠性變差,可能導致系統內濃縮的VOCs不能順利進入熱力焚燒爐,而滯留在系統管線中。由于壓力、濃度逐漸積累、升高、會帶來燃爆的安全風險。另外,由于RTO、RCO、TNV流程較為復雜,其配套的電器、控制系統自動化水平也高,對于操作、管理、維護人員的專業水平也相應要高,但大多數工廠并不具備上述條件,這也就為以后的運行埋下了長期的安全隱患。

根據統計表明:目前國內涉及VOCs產生與排放的企業統計,小時排放量在10000m³—50000m³的企業數據占總數的90%,VOCs的產生與排放涉及國民經濟的120多個行業,其所涉及的各種有機溶劑更多達1000余種(如設備、車輛、涂裝、汽摩、家具、制鞋、印刷、橡塑加工等),由于各行業生產性質不同,相關工藝配方不同,產生的VOCs廢氣成分更是千差萬別,而且均具有日總排污量不大(5-60Kg/日)、短時濃度高波動大(100—500mg/m³),作業時間短、不連續運行、產生VOCs廢氣工位點多且分散的特點,并且均屬小廠、老廠本身場地狹窄、難以再有安裝占地空間大的環保凈化裝置與設備的位置。

由于VOCs污染物成分復雜,無論是環保監管部門,生產業主單位對凈化治理的技術與工藝選擇均感困惑,以前大部分建有凈化處理設施的企業,由于選擇工藝技術不當,治理難以可靠、穩定達標的運行,在京津冀地區占80%的企業,普遍采用單一的低溫等離子、光氧化、活性炭吸附,經現場環保督查監測均不能實現達標排放,從三次全國環保督查的反饋結果數據統計上看,這方面的問題最為突出。

上述這些企業已經十分清楚,污染不達標治理已經到了決定企業存活的關鍵時刻,也急迫尋求一種技改資金能夠承受、運行費用低廉、使用簡單、安全可靠性強的VOCs廢氣治理技術與裝備。

對于低濃度、大風量VOCs廢氣的凈化治理,采用活性炭、沸石以固體吸附、截留、濃縮廢氣中的VOCs組份,經凈化氣外排大氣環境,濃縮氣反吹進入熱力氧化、焚燒裝置進行充分燃燒、分解凈化,屬于一種氣——固傳質交換,吸附——分離——凈化處置工藝方式。與所有氣——固分離工藝一樣存在著,在單位時間、單位傳質空間效率不高(10—30%)、阻損大(1000—3000Pa)、流程長、裝置龐大的老問題。

液膜吸收法對化工反應中涉及的多組分、化學性質各異的氣相物的吸收、濃縮、分離,已是在石化工業中大量應用并已正常運行的傳質效率高、適用無機、有機物范圍廣、操作簡便、連續運行經濟性、安全性、可靠性強的成熟工藝。根據上述VOCs產生的性質與工廠特點,可以十分方便的改進設計、實現在常溫、常壓工況條件下,通過復配的水基液膜吸收劑一步完成廢氣中VOCs的吸收、濃縮、脫除,然后在通過對吸收飽和液的破乳分離,上層含各種有機溶劑的液相物,再進入熱力焚燒爐(或燒具),十分快捷、方便的進行高溫

焚燒凈化處理。簡化了二次濃縮的流程,大幅降低了處置投資費用,是一種傳質效率、濃縮倍數高,運行安全性、可靠性強的氣——液吸收凈化新工藝、新裝備。完全滿足環保監管要求的全部、徹底、干凈的廢氣處置要求。

三、液膜吸收濃縮——熱力分解凈化的原理與技術特點

1、大多數有機溶劑,有機物與水不相溶混,與水并不親合與之產生反應。因此采用傳統的水作為有機廢氣的處理,只能作為一種降低煙溫、去除粉塵、部分漆霧、樹脂、水溶性醇、醛、酮類有機物的初級預處理工藝,其VOCs的去除率還不到5%,但具有降低氣溫,調節有機廢氣混合氣體濃度,控制在其燃爆下限的1/3——1/4,具有安全保證性。

2、本工藝配套的水基液膜吸收劑是一種以水為主,根據雙膜理論配置的一種既有親油性,又有親水性的雙活性基團的VOCs吸收轉換液。可以將VOCs廢氣中即不溶于水的油相組份接枝親水基團而能迅速轉溶于水,形成一種均勻而穩定、多相包膜、高分散態的乳狀液。實現了大風量、低濃度VOCs廢氣在常溫、常壓下的快速凈化吸收處理。同時本吸收液對廢氣中夾帶的粉塵、漆霧、樹脂等具有吸收溶解、乳化功能,因此也不需另行設置前處理裝置,一塔兩用。

3、吸收凈化塔采用專利設計的渦旋式自旋噴吹裝置(專利號:ZL.2014.2.0598268.5),不僅實現了利用廢氣自身動力來對動吸收液各質點同時產生湍流與渦旋自激效應,使吸收液產生更加細微的液沫和更為巨大的液膜表面積(如使液膜的平均厚度由原來的0.025μm變為0.01μm,其形成的液膜表面積則為從0.4×106c㎡變為1×106c㎡,提高了2.5倍的表面積),其形成的傳質交換面積是活性碳空隙表面積的10—20倍。

由于液膜的傳質面積更大,油相組份的接枝反應不僅數量巨增,而且傳質速度比活性碳吸附更快,在數量龐大的分子級別的傳質界面上為瞬時完成傳質交換功能提供了技術保障。

4、一般活性碳對廢氣中VOCs的吸附飽和率最高為38%,而液膜的吸收飽和率高達95%,是活性碳的2.5倍。由于采用了以親水為主體的吸收液配方,在降低處置費用的同時,又完全滿足了防火、防爆的工廠安全目標。

5、水基液膜吸收凈化劑也涉及一個吸收飽和后的分離再生、二次處理的問題。本工藝在其配方設計時,即考慮到吸收飽和后的分離、再生技術方案。吸收塔附設置有在線再生分離系統,經破乳分離再生的吸收液,上層油相輕組份為吸收的混合有機物溶劑類,一般含有70-80%的碳氫化合物,其熱值為6000—8000大卡/kg(柴油9000大卡/kg、液化氣11000大卡/kg、天然氣8500大卡/m³,人工煤氣5500大卡/m³)是一種類似于高熱值的液態工業燃油,可作為一種十分清潔的能源,十分方便的參與各種工業爐、窯、鍋爐、烘干爐的供熱燃燒。由于本工藝回收的燃油具有可儲存性,因此在使用的同時更具有方便性和可調節性。

6、經回收的工業燃油可以通過焚燒爐裝置,燃燒后產生的熱能去工廠需供熱的各工序(干燥、烘烤),也可以作代替燃油作為燃油爐、燃氣鍋爐(工業窯)的高能燃料。一則化廢為利,節省能源、降低費用,二則實現了節能減排的工廠目標。

7、經分離后的下層液重組份,在添加部分新吸收液乳化液后可返回液膜吸收塔參加凈化運行,因此本工藝系統中也沒有二次污染產生的問題。

8、由于本工藝濃縮回收的副產物——工業燃油具有可儲存性,使用靈活、方便,對于間歇性生產單位提供了適用性,由于沒有活性碳吸附濃縮法必須濃縮——焚燒分解二位一體的工藝限制,其工程投資只有活性碳吸附濃縮工藝裝置的60%,運行費用只有其三分之一。

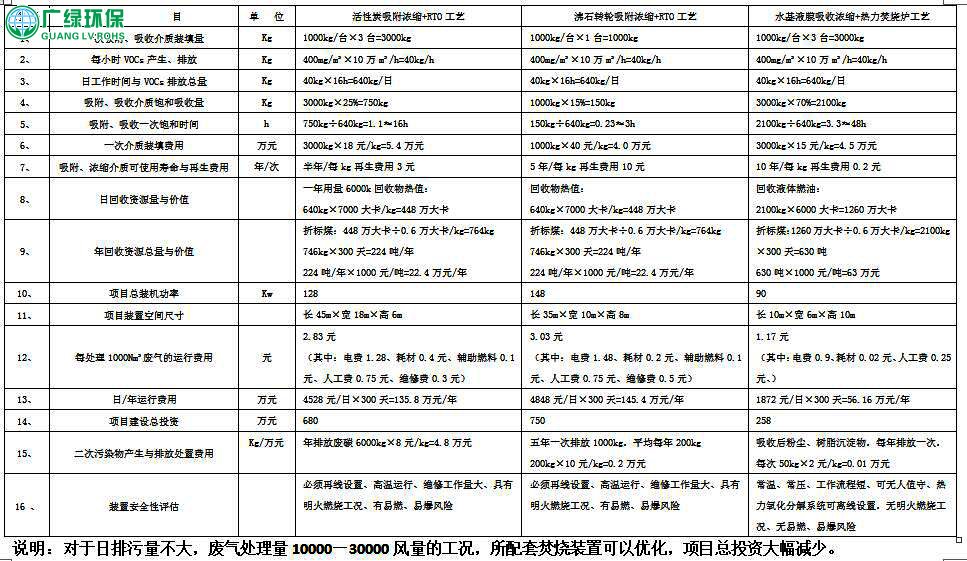

四、三種熱力分解、焚燒凈化方法的技術經濟性比較

五、三種工藝方法的經濟技術比較基礎工況:

1、有機廢氣的處置量10萬m³/h,廢氣中VOCs含量350—500mg/m³(取平均值400mg/m³),要求凈化后外排VOCs濃度<60mg/m³。

2、兩班制(或單班制)作業,每班作業時間8h,全年工作日300天。

3、活性炭(蜂窩炭)+三床式RTO,沸石轉輪+三床式RTO、液膜吸收+燃燒爐

4、電費1.0元/kwh、天然氣費按4元/m³、標準煤1.00元/kg、人均工資5000元/月、活性炭磚18元/kg、沸石分子篩40元/kg計算。