| 環保審批 | |||||||||

|

|||||||||

| 廢氣處理 | |||||||||

|

|||||||||

| 粉塵處理 | |||||||||

|

|||||||||

| 酸堿廢氣凈化工程 | |||||||||

|

|||||||||

| 噪聲治理工程 | |||||||||

|

|||||||||

| 廢水處理工程 | |||||||||

|

|||||||||

| 廢氣處理設備 | |||||||||

|

|||||||||

| 除塵器設備 | |||||||||

|

對于深圳自行車制造業而言,噴涂是產生揮發性有機物(VOCs)的主要工序.通過改進原料,優化生產過程,加強氣體收集,可以從源頭控制VOCs的產生和排放.根據噴涂規模采用合理的末端治理技術,則可以達到理想的減排效果。

揮發性有機物(VOCs)通常是指在101.3kPa壓力下,沸點不大于250°C的任何有機化合物。這類化合物廣泛存在于制造業企業中。目前自行車制造行業主要采用噴漆和噴粉進行生產,其中噴漆工序是VOCs的主要來源,噴粉則主要產生顆粒物污染。

自行車上需要噴涂的面積占整車表面積的60%以上,包括車架、前叉、泥板、全鏈罩、半鏈罩、支架等,最主要的部件就是車架。自行車噴涂工序中的VOCs主要來源于噴漆和烘干這2個環節。一般噴漆室都會產生漆霧以及溶劑、助劑、稀釋劑等揮發性物質。漆霧顆粒小,黏度大,易粘附在物質表面,因此凈化有機廢氣前必須去除漆霧。通常采用水幕吸收漆霧,基本上可以去除顆粒物,但無法吸收VOCs。在干燥過程中,涂膜中的一部分溶劑自然揮發或通過加熱揮發出來,排氣中含有溶劑、助劑、稀釋劑以及涂膜中的熱分解生成物等。

VOCs的產生與涂料的成分有很大關系。一般涂料由成膜物質(基料)、顏料、填料、溶劑及其他助劑組成,在噴漆作業時還要配上稀釋劑(稀料)。噴涂自行車常用的溶劑和稀釋劑有甲苯、二甲苯、乙酸乙酯、乙酸丁酯、正丁醇、乙二醇、丁醚、汽油等。自行車車架一般噴涂底漆、中漆、面漆3道,目前常用環氧樹脂漆、聚酯漆、聚氨酯漆、丙烯酸樹脂漆等溶劑型涂料。

1源頭控制

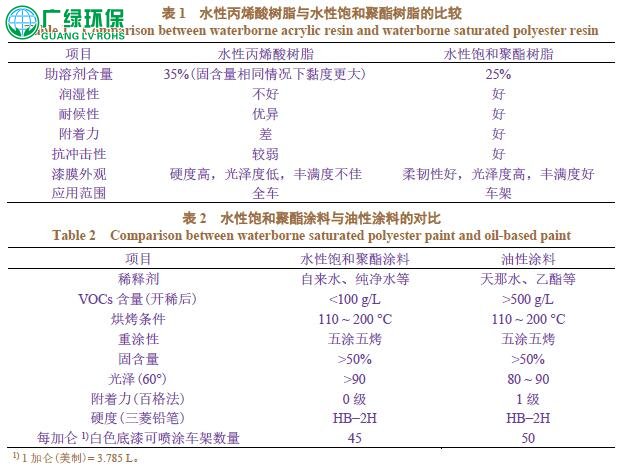

1.1采用環保原料

為從源頭上控制VOCs,可用環保涂料(如水性涂料、粉末涂料、紫外光可固化涂料等)來替代揮發物含量高的油性涂料,這也是解決VOCs污染的根本措施。水性涂料是優先推薦的環保涂料。近年來在深圳、廣州、東莞等地已有自行車生產企業開始使用水性涂料。目前市面上主要有水性丙烯酸和水性飽和酯樹脂(兩者的比較見表1),其固化劑為氨基樹脂或異氰酸酯。水性涂料的替代可以從底漆開始,水性飽和聚酯涂料是比較理想的選擇,而罩光漆可以選擇耐候性比較好的水性丙烯酸樹脂涂料。以某調研企業使用的水性飽和聚酯涂料為例,其與油性涂料的對比見表2。

根據已使用水性涂料的自行車生產企業反饋,水性涂料在原料成本上并不比油性涂料高,甚至因為其不需要用天那水等溶劑稀釋,減少了稀釋劑的消耗,反而會降低成本。相應的噴涂設備改造主要是對供料線進行絕緣改造,成本從幾萬到十幾萬元不等,兩方面綜合后成本并不會增加。根據調研企業的經驗,水性涂料在施工時的VOCs可控制在200g/L左右,甚至更低,折合到每臺自行車,VOCs可減少100g以上。對于深圳市較大規模的自行車生產企業而言,年產幾百萬臺自行車相當于可以從源頭減少幾百噸VOCs排放量。

粉末涂料是不含溶劑的環保涂料,有利用率高、涂膜厚、易實現自動化生產等特點。對于新建的生產線,采用粉末涂料是比較經濟可行的方式。但由于粉末涂料的調色比溶劑型涂料繁瑣,因此就自行車制造業而言,它被用在顏色要求單一、可一次性完成涂覆的零部件上才能獲得較好的外觀效果。另外,粉末涂料的固化溫度相對較高,更適用于金屬零部件。如需噴涂塑料件,要聯合紫外光(UV)固化技術將粉末涂料的固化溫度降到120°C以下才不會損傷塑料。選用粉末涂料并不會增加成本,而且由于其不含溶劑,大大減少了末端處理的成本。

UV可固化涂料的成本比傳統溶劑型涂料高出20%~50%,且對設備有較高要求,但因為其不需要加熱干燥,可以進行快速連續化作業,大大提高了生產效率,較之常規的熱干燥涂料可節省75%~90%的能源,所以總體而言也是經濟可行的環保涂料。

環保涂料必然是往用水性涂料替代溶劑型涂料的方向發展,水性涂料在歐洲的使用率已經達到80%。水性涂料目前在汽車行業已得到較好的應用,作為自行車制造業,同樣可以使用水性涂料來減少VOCs排放。只是水性涂料還存在揮發慢、涂層薄、外觀色彩不豐富等問題,在應用上還有一定難度。通過不斷地研發,相信水性涂料將逐步適應自行車制造業的需求。

1.2改進生產過程

生產過程控制包括改進設備、完善工藝和優化過程控制幾個方面。自行車零部件的形狀相對復雜,目前仍然主要采用手工噴涂。基于此現狀,采用成熟可行的噴涂工藝是減少VOCs的必然途徑。在設備上,可以提高自動化程度(見圖1),減少手工噴涂的比重,僅在自動化作業無法達標的情況下用手工作業進行修補。使用靜電噴槍(見圖2)也是一個好辦法,它的涂料利用率較普通噴槍可提高30%以上,使用高流量低壓力(HVLP)噴槍,油漆利用率更可達60%以上。需注意的是,靜電噴涂水性涂料的設備必須有良好的絕緣性,且不能與油性涂料噴涂設備混用。

噴涂、烘干工序的次數決定了涂料的用量。多色噴涂時,大面積顏色一次噴涂完成,局部小面積顏色采用貼標方法,不僅能減少涂料的使用量,而且減少換色次數之余還減少了洗槍的溶劑使用量。

以調研的某自行車企業為例:其某系列產品車架原來采用三噴三烤的工藝,油性涂料VOCs含量在600g/L左右。經過內部研究和實驗分析后,工藝改為兩噴兩烤,利用貼標方式減少了兩道換色工序以及3次洗槍,并在不影響質量的情況下將膜厚降低了8%~10%。優化工藝后的VOCs排放量相比之前降低了20%~25%。可見即使在未替換為環保涂料的情況下,通過改進生產過程也能減少原料消耗,從而在一定程度上降低VOCs的排放。

1.3加強氣體收集

涂料、稀釋劑、清洗劑等含VOCs的原輔材料應儲存在密封容器或密閉工作間內。采用密封式調漆罐,任何時間均應保證其密封性。自動化作業空間應全密閉(見圖3),人工作業空間半密閉。各工序需設置由獨立的集氣罩、排風管道等組成的收集系統,確保廢氣收集率不低于90%。禁止通過開窗、墻壁或窗上的排風扇等設施將生產廢氣直接外排。應密閉收集清洗過程產生的廢溶劑,有價值的可回收利用(見圖4),妥善處置廢溶劑。在滿足生產設施正常運行和保證安全的條件下盡量減小排風量。

2末端治理

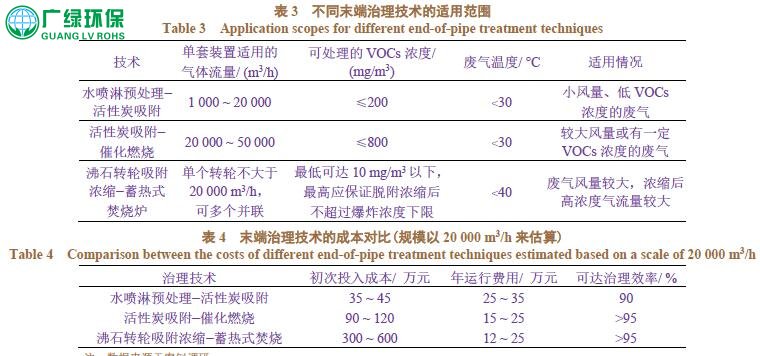

不同的治理技術只有在特定范圍和條件下才能達到理想的去除VOCs的效果。如單一技術難以達到目標,需采用兩種或以上組合治理。根據自行車制造業末端有機廢氣的特點、風量和濃度,推薦不同的工藝組合以達到較好的處理效率,如表3所示。從表4所述20000m3/h風量的實例可看出,如果采用水噴淋預處理−活性炭吸附技術,活性炭組合技術的投資成本約為單吸附技術的3倍左右。從運行成本來看,水噴淋預處理−活性炭吸附技術的活性炭更換周期是關鍵,通常低濃度情況下一年至少更換5次,而活性炭吸附−催化燃燒技術所使用的活性炭以及催化劑的使用周期長達3年。相比較而言,活性炭吸附−催化燃燒項目的前期投資大,但在后期運行中成本會降低。而通過調研了解到,目前應用還較少的沸石轉輪吸附濃縮−蓄熱式焚燒爐技術的投資額在300萬元以上,為單吸附技術的9倍,但其沸石的使用周期可達10年。

3管理要求

自行車企業VOCs治理設施的管理應納入企業日常的生產管理中,配備專職的管理人員和技術人員,并對他們進行培訓,使其掌握治理設施的具體操作以及緊急情況下的處理措施。企業應根據生產和治理設施的實際情況,建立相關的規章制度及運行、維護和操作規程,建立設備運行狀況的臺賬,以保證設施正常運行。

環保行政主管部門應對企業的VOCs治理設施進行監管,主要包括:

(1)檢查治理設施的相關規章制度,運行、維護和操作規程,以及運行臺賬;

(2)檢查耗材(如活性炭)的采購、更換時間和更換量的記錄;

(3)檢查在線監測設備的運行記錄;

(4)對設施進行定期檢測,評估其治理效率是否達到國家及地方相關標準;

(5)檢查治理設施產生的危險廢物、廢水等是否得到有效處置。

另外,自行車行業涂裝工藝中的VOCs排放還沒有明確的標準限值,完全參照類似行業的標準不太適合,因此盡快出臺本行業的相關標準有利于引導企業往更環保的方向發展,為VOCs減排指明方向。

4結語

通過對自行車企業的現場調研發現,企業的生產水平參差不齊,部分企業尚無對應的VOCs治理設施,無組織排放情況嚴重,對周圍居民造成較大影響。推動水性涂料的應用將大大降低噴涂過程產生的有機廢氣濃度,極大地改善工作環境,有利于從業人員職業健康水平的提高。對于使用傳統溶劑型涂料的企業來說,后續污染物的治理將顯著提高成本;而對于使用水性涂料的企業來說,由于排放的廢氣污染物濃度大幅降低,廢氣治理設施的投入和運行成本將大大下降。通過原料、生產工藝、過程控制等方面的改進,以及末端設施的配套,同時強化企業自身管理和政府監管,促進不規范運營、產能落后小企業的轉型升級或淘汰,將提高整個行業的技術水平和競爭優勢。