| 環保審批 | |||||||||

|

|||||||||

| 廢氣處理 | |||||||||

|

|||||||||

| 粉塵處理 | |||||||||

|

|||||||||

| 酸堿廢氣凈化工程 | |||||||||

|

|||||||||

| 噪聲治理工程 | |||||||||

|

|||||||||

| 廢水處理工程 | |||||||||

|

|||||||||

| 廢氣處理設備 | |||||||||

|

|||||||||

| 除塵器設備 | |||||||||

|

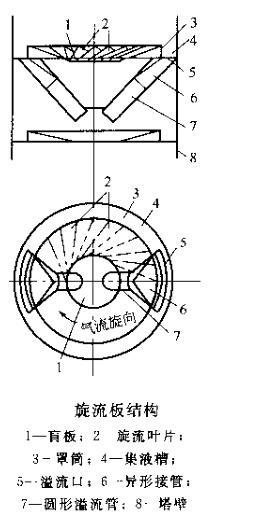

旋流板除塵器用于氣體吸收時稱旋流板塔。旋流板除塵器是一種效率高、壓力損失較低的除塵設備,其結構見下圖。其工作原理是,氣體通過塔板螺旋上升,液流從盲板分配到各葉片上形成薄膜層,同時被氣流噴灑成液滴。液滴隨氣流運行的同時被離心力甩到塔壁,形成沿壁旋轉的液環,并受重力作用而沿壁下流到環形的集液槽,再通過溢流裝置流到下一塊塔板的板上。當液體在旋流板上被噴灑于氣體中時,黏附其中的塵粒,然后被甩到器壁,帶著塵粒下流,氣體中未被黏附的塵粒,還有機會被甩到塔壁上被黏附。

此外,由于旋流板塔開孔率較大,允許高速氣流通過,因此旋流塔板具有負荷較高、處理能力大、壓降低,不易堵塞和操作彈性大等優點,應用范圍廣泛。對于除塵和除霧,單板效率達92%以上,總除塵效率可達99%。

1.旋流板除塵器的主要尺寸

(1)旋流葉片外徑D、盲板直徑Dm、葉片數m及葉片厚度δ 旋流葉片外徑Dx可從氣體負荷所需的有效面積Ay或穿孔面積A0與其他塔板類似,可按穿孔動能因子F0計算:

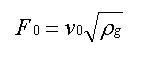

穿孔動能因子F0公式

穿孔動能因子F0公式式中 F0——穿孔動能因子,kg1/2/(m1/2·s);

v0——穿孔氣速,m/s;

pg——氣體密度,kg/m3。

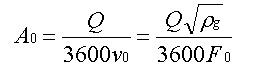

由流速和流量之間的關系可得:

流速和流量之間的關系

流速和流量之間的關系式中 A0——旋流板開孔面積,m2;

V——氣體流量,m3/s;其余符號意義同前。

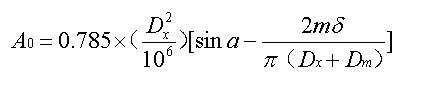

旋流葉片外徑Dx與旋流板開孔面積A0關系為:

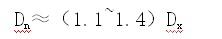

旋流葉片外徑Dx與旋流板開孔面積A0關系

旋流葉片外徑Dx與旋流板開孔面積A0關系式中 Dx——一般流葉片外徑,m;

Dm——盲板直徑,m一般可取Dm≈Dx/3;

m——旋流葉片數;

δ——葉片厚度,m;

a——葉片仰角,,一般可選a=25°。

在旋流葉片之外需要安裝溢流口。

根據氣液比的大小,可估算塔的內直徑為:

塔的內直徑公式

塔的內直徑公式式中,Dn為塔的內直徑,其余符號意義同前。

旋流葉片厚度δ:若葉片材質選用碳鋼板、鋁板、取δ=3mm,選用不銹鋼取δ為1.5~2mm,選用聚氯乙烯硬板取δ為4~5mm。

旋流葉片數m:在Dx小于1000mm時取m為24,Dx大于1000mm時,m值也隨之增加。

(2)罩筒高度hx

設置罩筒可將葉片外沿開口封閉,防止氣流由此直沖塔壁而造成霧沫夾帶。此外,還可在罩筒與塔壁間形成集液槽,將沿塔壁降落的液體導入溢流裝置,以避免產生壁流效應。

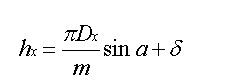

假定罩筒高度剛好封閉葉片為沿開口時,葉片的仰角為a,則罩筒高度可近似地用式計算:

罩筒高度公式

罩筒高度公式式中,hx為罩筒高度,m:其余符號意義同前。

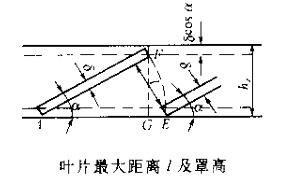

葉片間在外沿處的距離l見下圖,可近似地取為:

葉片間在外沿處的距離l公式

葉片間在外沿處的距離l公式 葉片距離l及罩高

葉片距離l及罩高(3)葉片徑向角β

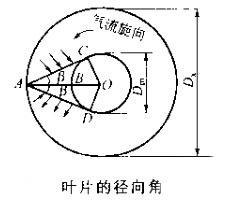

葉片邊線外端與半徑的夾角稱為葉片徑向角(見下圖)。若邊線AB與半徑AO重合,則β=0,稱為徑向板。把AC與AO的夾角定為正值,此時,氣體通過葉片時的走向較徑向板朝內些,有向心分速度;而離心力較徑向板小,稱為內向板。相反,對邊線AD,氣體走向朝外些,離心力大,稱為外向板。其β值為負值。無論是采用內向板還是外向板,氣體的旋向都不變。通常,旋流塔用于除塵時,使用內向板,而作為除霧作用時,為了盡量地將霧滴甩到器壁上,可采用外向板。

葉片的徑向角

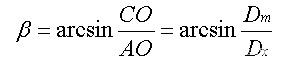

葉片的徑向角當AC或AD與盲板閥周相切時稱為切向板,此時的β值可按下式計算:

徑向角β是使邊線與盲板圓相切。在Dm=(1/4~1/3)Dx時,β=14°~19°。邊線可與盲板較小的圓相切。

旋流板塔的溢流裝置

旋流板塔中常用的溢流裝置如下圖所示。在罩筒與塔壁間的環形區可設置2~3個圓弧形溢流口,下接由弧形過渡到圓形的漏斗狀異性接管,然后再接圓管,并將這2~3個圓弧形溢流管的底部連接。

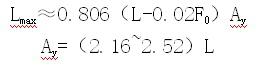

浙江大學的試驗表明,當集液槽液位較高時,溢流口別淹沒,液體從管嘴噴出。因此,必需限制溢流量,溢流量Lmax可用下式估算:

溢流量Lmax的公式

溢流量Lmax的公式而式中 Lmax——溢流量,m3/s;

Ay——溢流口總面積,m2;

L——液體的體積流量,m3/s;其余符號意義同前。

每個溢流口的面積為:

Ay1=Ay/n

式中 Ay1——單個溢流口的面積,m2;

n——溢流口的個數,常為2~3。

對于弧形溢流口,兩端為半圓形,圓心間的弧長為l,寬度為b,溢流面積為:

Ay1=lb+0.785b2

式中 l——弧形溢流口圓心間的弧長,m;

b——弧形溢流口寬度,m。

在溢流面積一定時,l值增加,b值減少,可使塔徑減少。但l值過大,將影響氣體的分布及增大壓力損失,所以,l值不易超過D1/n。