橡膠廢氣達標排放-催化燃燒為核心的治理技術

作者: glhb

來源: 未知

發布時間:2019-11-01 14:29

人氣:

本篇介紹催化燃燒技術在處理橡膠生產廢氣方面的應用,采用"冷凝-催化燃燒"技術,在空速30000h-1,反應器入口溫度250~300℃的條件下,橡膠廢氣經過處理,達標排放。

在石油化工行業的生產過程中,會產生以揮發性有機物為主要組分的廢氣。這些有機物如果直接排入大氣,將危害人體健康污染周圍環境。因此我國《大氣污染物綜合排放標準》GB16297-1996對有機物的排放作出了嚴格限制。

有機廢氣的治理方法包括吸收、吸附、冷凝、直接燃燒、熱力燃燒和催化燃燒等。催化燃燒是處理有機廢氣的一種行之有效的方法,它在較低的溫度下250-400℃,利用催化劑使有機物無焰燃燒燃燒產物是CO2和H2O。為了保護催化劑在進行催化燃燒處理時常常需要根據廢氣性質的不同而采取不同的預處理方式。

采用以催化燃燒為核心的治理技術,可使凈化廢氣達到國家排放標準,使周圍環境空氣質量明顯改良。而且該技術還具有能耗低、操作方便、處理效果好等優點,是有效的有機廢氣處理技術之一。

1、廢氣來源及組成

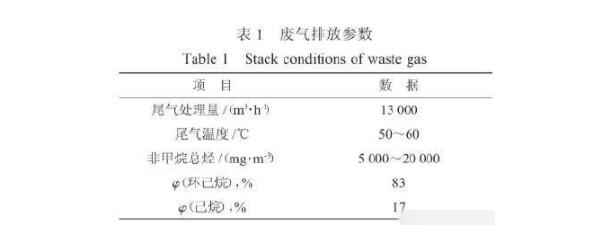

橡膠行業排放的廢氣中一般含有環己烷、己烷以及芳烴類等。某石化企業橡膠廠SBS裝置其生產流程包括四部分聚合單元、回收單元、凝聚單元、后處理單元,廢氣的產生主要集中在后處理單元。后處理單元共有四股廢氣排放,分別為進料口閃蒸氣、擠壓機出口閃蒸氣、產品風力輸送排放氣以及熱風干燥排放氣。四股廢氣的主要污染組分均為環己烷和己烷。此外,進料口閃蒸氣和擠壓機出口閃蒸氣中還含有大量的水蒸氣。其廢氣的排放參數見表1。

廢氣的總烴濃度遠超過國家排放標準《大氣污染物綜合排放標準》中非甲烷總烴的排放限值為120mg/m3。

2、廢氣處理工藝

2.1廢氣處理流程

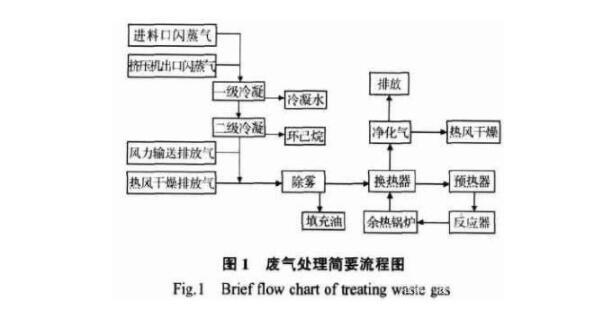

針對SBS后處理單元4股廢氣的組分FRIPP制定了“冷凝-催化燃燒”處理工藝。廢氣的簡要處理流程見圖1。

風力輸送排放氣、熱風干燥排放氣直接進行催化燃燒處理,進料口閃蒸氣、擠壓機出口閃蒸氣中含有大量的水蒸氣和環己烷,對這兩股廢氣首先采用兩級冷凝預處理,以回收其中的水和環己烷,兩級冷凝得到的不凝氣與風力輸送排放氣、熱風干燥排放氣混合,一并進行催化燃燒處理。混合氣依次經過除霧器、催化風機、換熱器冷、加熱器、催化燃燒反應器、換熱器等處理后,回收能量,凈化氣達標排放。

2.2裝置處理規模的確定

采用催化燃燒工藝處理以上4股廢氣時,為安全考慮,一般控制進入催化燃燒反應器的廢氣中有機物濃度低于25%LEL爆炸下限。環己烷和正己烷的爆炸下限均為1.2%體積分數,因此二者以任意比例混合,其混合氣的爆炸下限均為1.2%體分數則25%LEL為0.3%體積分數,即處理時應控制廢氣濃度在3000μL/L按環己烷折算為廢氣的總烴濃度為11250mg/m3以下。從對催化劑、反應器和換熱器等的耐溫方面綜合考慮,催化燃燒反應器入口廢氣的濃度按8000mg/m3設計。

因此裝置的處理規模確定為30000m3/h。通過添加稀釋空氣來控制反應器入口廢氣的總烴濃度在8000mg/m3以下。