RTO(蓄熱式焚燒爐)處理涂布廢氣工程實例

作者: glhb

來源: 未知

發布時間:2020-03-31 10:10

人氣:

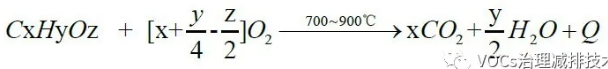

揮發性有機化合物 (Volatile Organic Compounds,簡稱VOCs)一般指沸點低于250℃的化學物質,是最為常見的大氣污染物,包含鹵代烴、脂肪烴、芳香烴、有機酸、硫烴等。這些有機廢氣對動植物生產、人體健康以及環境質量等均可造成極大的直接危害。VOCs在陽光照射下,與大氣中的氮氧化合物、碳氫化合物發生光化學反應,引起光化學煙霧、酸雨、霾和氣候變化等一系列環境問題,這些揮發性有機廢氣在空氣中懸浮匯聚亦是導致PM2.5和PM10數值不斷上升的原因之一,因而如何削減這些揮發性污染物至關重要。

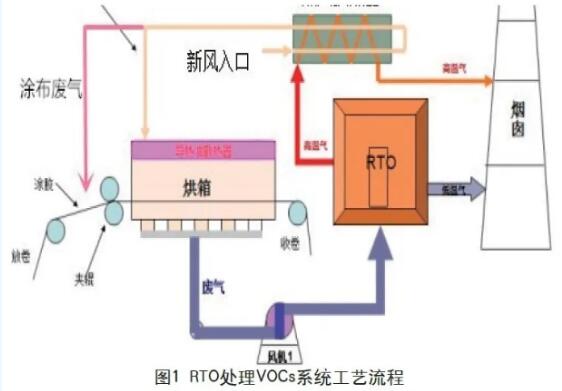

中國是印刷大國,據統計,具有較大規模的企業八萬多家,其中大部分油墨和涂布工業均采用油性涂料作為涂布液,因此導致每年產生的有機廢氣排放量高達幾十萬噸。這些VOCs的排放不僅對人的身體健康造成巨大的傷害,還是原料資源的極大浪費,導致企業生產成本上升和經濟效益下降。本文根據江蘇某材料包裝生產企業含VOCs廢氣的產排特征,采用了“三室RTO+熱能回收”處理工藝應用于企業廢氣的末端處理,取得了良好的經濟效益、環境效益和社會效益。

1產污環節

企業主要產品包括PET普通煙包轉移膜、OPP鐳射防偽轉移膜、PET鐳射防偽轉移膜等。項目涂布、烘干工段均在涂布機上進行操作,該機由放卷、前放卷張力、糾偏系統、涂布頭、干燥箱(烘箱)、冷卻系統、后收卷糾偏、張力系統、收卷系統組成。涂布頭包括涂布網紋輥、背輥(壓輥)、刮刀、刮刀調節機構。涂布頭是涂布機的核心部分,涂布機的技術能力取決于涂布頭。加熱采用5段式電加熱,GSN熱風循環,最高溫度140℃。安放在放卷裝置上的基膜(厚度12-18um)經自動糾偏后進入浮輥張力系統,調整前放卷張力后進入涂布頭,調配好的涂料按涂布系統的設定進行連續涂布,涂布后濕膜進入干燥箱(烘箱)由熱風進行干燥,干燥后帶信息涂層的塑料薄膜經冷卻系統冷輥定型后調整系統控制好張力、同時控制好收卷速度(80-100m/min)、使它與涂布速度同步,冷卻后的膜由糾偏系統自動糾偏使其保持在中心位置由收卷裝置進行收卷。

生產過程中會有調配廢氣、涂布廢氣,烘干廢氣產生,主要含有乙酸乙酯、醋酸正丁酯、丁酮、丙二醇甲醚等有機污染物。方案采用了蓄熱式熱氧化爐來治理生產過程中的有機廢氣,并結合余熱回收利用設備,為企業開辟一條既環保又節能的處理工藝路線。

2設計要點

2.1風量設計

車間調配區采用排風罩收集進行局部通風,排風罩設置在污染物上方,根據公式計算:Q=kphvx;式中:P-排風罩口敞開面的周長,m;H-罩口至污染源距離,m;vx-污染物邊緣控制風速;k-安全系數,一般取1.4。最終確定排放量Q1為1200m3/h。

項目對涂布機頭區域進行密閉,并采用全面通風,全面通風量可根據換氣次數確定,即Q=nV,式中:n-換氣次數,1/h;V-通風房間體積,m3。由于廠房內空間潔凈度等級為7級,根據GB50073-2001規定,換氣次數為15~25次,方案選定n=20,排放量Q2為2400m3/h。

設備烘箱配有熱風循環系統及排放裝置,其排風機額定風量Q=5000m3/h,故兩套生產線合計風量Q3=10000m3/h。綜上所述,Q總=Q1+Q2+Q3=13600m3/h。考慮處理系統留有10%的操作余量,確定進入RTO裝置的廢氣處理能力Q=15000m3/h。

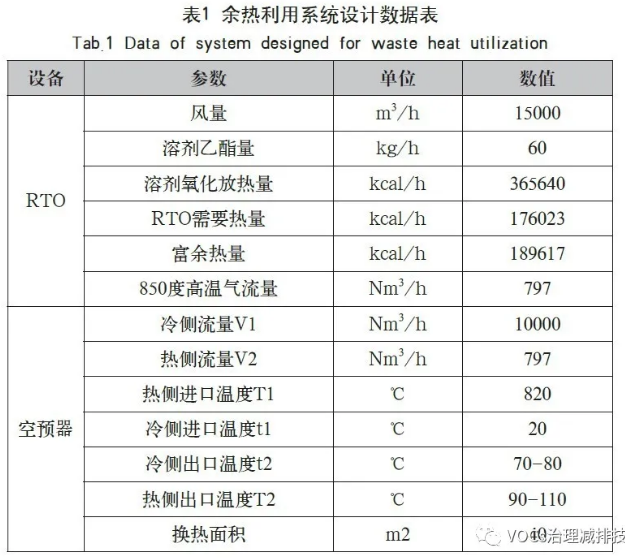

2.2余熱回收系統

根據項目的實際運行情況,收集廢氣的主要污染物為乙酸乙酯溶劑,其濃度為4000mg/ m3,計算可知該股廢氣的熱值為365640kcal/h,維持RTO設備的自運行所需的能量為176023kcal/h,因此可通過換熱器等形式回收VOC氧化后的余熱用于涂布干燥用熱,從而實現設備煙氣排放余熱回收利用的目的,熱量平衡方程式如下:

其余熱回收經濟效益計算公式如下:

189617(富余熱量)×0.7(系統綜合利用率)×24(h/d)×300(d/a)/8500(天然氣熱值)=112432(m3/a);112432(m3/a)×3.65(元/ m3)=41(萬元/a)

上面計算中,效益將隨生產線的實際工作時間(年時基數)變化而變化。

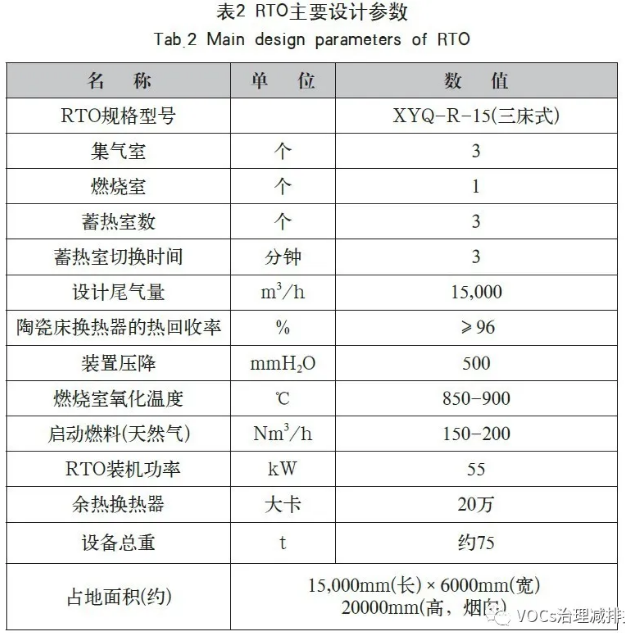

2.3主體設備參數

該企業廢氣中不含鹵素、氮、硫等元素,腐蝕性不強,因此焚燒爐殼體采用6mm厚的Q235B鋼板密封滿焊;蓄熱陶瓷體選用采用LANTECMLM180專利產品及抗硅填料混合而成,該填料在急熱急冷時具有很好的化學和物理穩定性,還可以改善氣流分布。RTO燃燒室的設計溫度需要燃燒器來維持,項目采用進口品牌霍尼韋爾低壓頭比例調節式天然氣燃燒器,雙電磁閥避免燃料不燃燒而進入爐膛,同時其具有自動吹掃、自動點火、紫外線掃描儀火焰檢測、火焰燃燒狀況監視等功能。設計主要參數如表2所示。

2.4控制系統

完善的自動控制,是安全生產的保障。項目采用DCS系統對RTO本體及熱能回收系統進行自動控制。由于涉及多個功能區,一方面,各區域設備由于生產用能相互關聯;另一方面,設備又具有相對獨立的要求,導致各區域電控連鎖關系較為復雜,其控制要點如下:

(1)停機狀態。RTO原始狀態,超溫安全自動閥位置:密閉,煙氣不經余熱換熱器;新風系統原始狀態,新風管路氣動閥:打開,新風風機啟動,新風始終經過余熱換熱器。

(2)運行狀態。RTO爐內溫度<850℃,超溫安全自動閥密閉;RTO爐內溫度≥850℃,向DCS系統提供高溫信號,超溫安全自動閥(耐溫960℃)打開,高溫煙氣經過余熱換熱器。

(3)熱風溫度過高(>120℃)報警信號。出余熱換熱器后,熱風回風管上設一個溫度探頭。當熱風溫度高于120℃時,給RTO提供高溫報警信號,RTO超溫安全自動閥進行調節,減小經過余熱換熱器的高溫煙氣量。

3運行效果

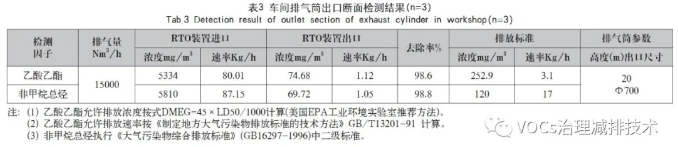

項目于2017年通過由環保三同時驗收,廢氣凈化系統出口的檢測結果見表3,結果表明經處理后的各類廢氣污染因子均能達標排放。

4經濟分析

(1)RTO系統(包括爐體、余熱回收設備、新風風機等)總投資共計160萬元。

(2)RTO系統有新風風機一臺11kW/h,主引風機一臺37kW/h,助燃風機一臺3kW/h,吹掃風機一臺5.5kW/h,控制柜耗電量為1.5kW/h;按每年工作7200h計算,每度電0.75元計算,共計:(58+11)kW/h×7200h×0.75元=37萬元/年。

(3)系統正常運行后,余熱回收經濟效益約為41萬元/年。

5結論

采用RTO氧化焚燒技術治理涂膜廢氣,現場運行數據表明:非甲烷總烴排放限值滿足《大氣污染物綜合排放標準》(GB16297—1996)中表2二級標準,乙酸乙酯排放值低于《制定地方大氣污染物排放標準的技術方法》GB/T13201-91計算限值。RTO系統總投資共計160萬元,通過安裝煙氣余熱回收裝置,每年可產生經濟效益約41萬元。該套設備的使用,不僅大大減少了VOCs的排放量,還具有良好的社會效益、環境效益和經濟效益。