| 環保審批 | |||||||||

|

|||||||||

| 廢氣處理 | |||||||||

|

|||||||||

| 粉塵處理 | |||||||||

|

|||||||||

| 酸堿廢氣凈化工程 | |||||||||

|

|||||||||

| 噪聲治理工程 | |||||||||

|

|||||||||

| 廢水處理工程 | |||||||||

|

|||||||||

| 廢氣處理設備 | |||||||||

|

|||||||||

| 除塵器設備 | |||||||||

|

某彩印包裝有限公司,擁有各類凹印生產線7條,年產包裝膜約2.3萬噸,根據《印刷業揮發性有機物排放標準》和相關環保法規,凹印生產線VOCs廢氣必須達標排放。為此,凹印彩印公司結合凹印生產線的廢氣排放特點,經深入研究,采用了國際前沿技術,即雙轉輪兩級濃縮+RTO的廢氣處理模式,投用后廢氣處理量23.2萬m3/h,廢氣排放控制在40mg/m3以下,取得了顯著的經濟效益和社會效益。

VOCs治理系統創新點

由于凹印產生的VOCs廢氣有著低濃度、大風量的特點,如將此工藝風直接導入RTO處理會消耗大量天然氣,給企業帶來沉重的成本負擔。

本項目通過轉輪濃縮提高工藝氣體中的VOCs濃度,以實現RTO自維持運行,大幅降低了天然氣消耗量。

01三槽RTO(蓄熱式氧化爐)設計

傳統的二槽RTO切換閥動作期間易產生泄露,同時系統入口變為系統出口時低溫區未經處理的廢氣會被直接排至煙囪,這兩個因素會明顯降低RTO的去除效率。

本系統采用三槽RTO設計,系統煙氣入口槽吹掃后再作為排風槽,如此可完全消除二槽RTO閥門切換期間產生的泄露問題,RTO去除效率可達99%以上,大幅改善了環境。

02兩級輪轉濃縮設計

常規轉輪濃縮去除效率為90%~95%,當廢氣中VOCs濃度超過500mg/m³時,單級轉輪濃縮吸附已無法保證煙囪排氣VOCs濃度≤40mg/m³的要求。

本系統通過設計兩級轉輪,即對一級轉輪吸附過的氣體進行二次吸附,將轉輪吸附效率提高至98.5%,顯著減少VOCs排放。

應用兩級輪轉濃縮技術,實現低濃度廢氣直接燃燒,大幅降低了天然氣用量,凹印生產線在開機3條時就可以實現熱平衡,實現天然氣零消耗。

03FID監控

采用FID監控系統,在線采集溫度、壓力、流速、非甲烷總烴等數據,保障VOCs廢氣治理效果。

04采用本質安全

采用本質安全,對重點區域溫度監控采用冗余設計,保障系統安全運行。

(1)電氣設計、制造、安裝、調試、驗收、能效及安全要求按國家相關電氣標準、規范及設計制造手冊執行,且執行最新文件。

(2)防爆區域布線采用防爆管或防爆電纜形式,區域的界定按國家規范執行,防爆區域按鈕盒、操作箱及其外露附件采用防爆形式。

(3)所有控制系統具備消防信號接入點,提供24VDC中間繼電器兩個,一入一出;接收消防信號后能跳閘,其他系統接收消防信號,報警并停止輸出。

(4)整個系統實現全自動控制和聯鎖控制,操作簡單,易實現無人值守模式。

(5)互鎖保護:存在前后動作邏輯關系的各應用單元間具有可靠的互鎖關系,前后不能產生誤動作,以免產生危險;無論自動或手動方式,各應用單元內部的前后動作順序都有互鎖;電機正反轉、高低速在軟硬件上都具有互鎖關系。

(6)點火前先進行爐腔吹掃,置換系統內部的有機廢氣或者輔助燃氣;在廢氣入口管道設置LEL濃度報警裝置,在轉輪及RTO系統內設置溫度、壓力檢測系統,確保系統安全。

(7)配置火焰監控控制器,當母火沒有點燃時,此系統報警,燃料無法進入燃燒機。

(8)設置壓縮空氣儲罐,在系統異常時,可讓三向切換閥定位,確保系統安全。

(9)壓力變送器與警報系統聯結,當壓力過高或者過低時,報警動作,整個系統緊急停機,同時廢氣旁通。

(10)配置氮氣裝置,當轉輪系統脫附入口溫度高于設定值255℃,進行氮氣降溫。

(11)脫附風機與RTO爐之間設緊急關斷風門以及旁通風門,當系統緊急停機時,自動關斷,并將輻射熱予以旁通,以防止RTO爐熱回到轉輪濃縮裝置產生危險。

(12)所有設備均具備足夠的抗電磁輻射能力、可靠的抗雷電干擾措施,以保證所有設備安全可靠運行。

(13)在RTO天然氣供給區域設置天然氣可燃氣體探測器,當檢測到天然氣泄漏時,可燃氣體探測器發出聲光警報信號,并連鎖控制天然氣截止閥閉合。

(14)廢氣出口安裝VOCs濃度在線監測裝置,并在主進風口預留VOCs濃度在線檢測裝置安裝接口。

VOCs治理系統工作原理

01兩級沸石轉輪濃縮工作原理

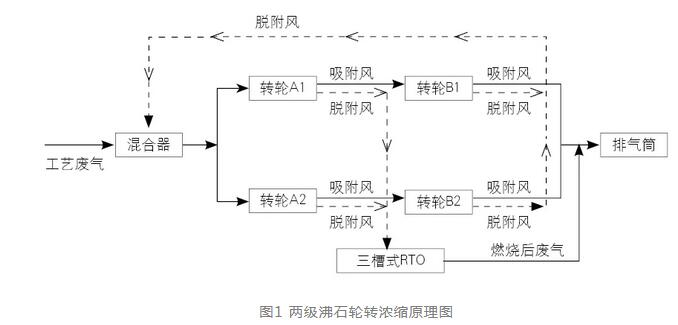

設計原理一級轉輪2臺(A1&B1)和二級轉輪2臺(A2&B2),一級轉輪脫附風直接進入RTO系統,一級轉輪吸附風再次進入二級轉輪完成二次吸附(A1吸附風進A2,B1吸附風進B2),二級轉輪吸附風直接排入排氣筒,二級轉輪脫附風引入一級轉輪入口與原工藝廢氣混合,詳見圖1兩級沸石轉輪濃縮原理圖。

下面以單級轉輪濃縮為例,介紹沸石轉輪濃縮的原理。沸石轉輪濃縮裝置可以分為吸附區(處理區)、脫附區(再生區)、冷卻區,濃縮轉輪在各個區內連續運轉。

02

吸附區(處理區):VOCs廢氣通過前置過濾器后,通過沸石轉輪裝置的吸附區,在吸附區被蜂窩狀沸石吸附,凈化后的氣體(吸附風)從沸石轉輪的吸附區排出。

02

脫附區(再生區):沸石轉輪吸附完成后旋轉至脫附區,吸附于沸石轉輪上的VOCs廢氣在脫附區經熱風處理后被脫附、濃縮。濃縮后的風為脫附風。熱源則來源于冷卻區加溫的空氣和RTO的高溫熱旁通。

03

冷卻區:沸石轉輪脫附完成后旋轉至冷卻區,以常溫空氣使沸石冷卻至常溫后再旋轉至吸附區。常溫空氣通過沸石后被加熱,重新利用至脫附區使用。

02三槽式RTO工作原理

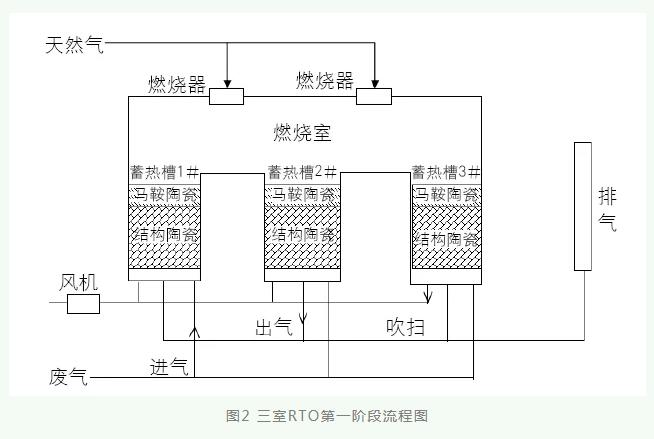

三槽式RTO裝置設有3個蓄熱槽、2個燃燒器、風機和風管通道等。經兩級沸石轉輪濃縮脫附后的高濃度工藝廢氣進入三槽式RTO系統,通過燃燒器的升溫,升溫到800℃以上,廢氣在高溫條件下分解為CO2、H2O。分解過程中熱量被蓄熱槽貯存起來,用于預熱新進入的廢氣。RTO運行過程可以分為以下3個階段。

01

如圖2所示,廢氣通過蓄熱槽1被預加熱,然后進入燃燒室燃燒,進行焚燒分解后的廢氣經過蓄熱槽2排出,同時蓄熱槽2被加熱;蓄熱槽3中殘留未處理廢氣被吹掃風機抽取再次回到廢氣系統,蓄熱槽3內的氣體被燃燒室內潔凈過的氣體替代。

02

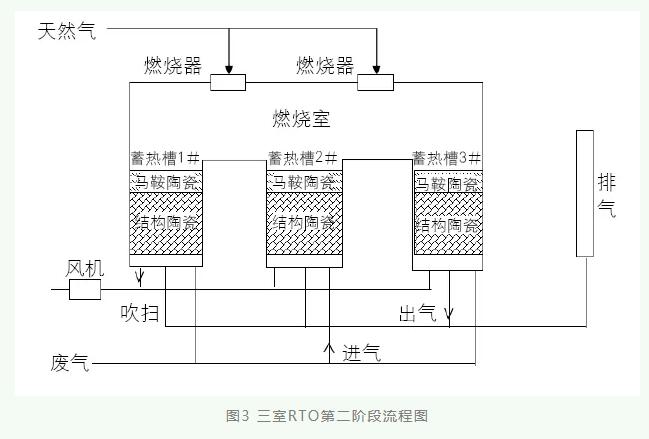

如圖3所示,廢氣通過蓄熱槽2被預熱,然后進人燃燒室燃燒,進行焚燒分解后廢氣經過蓄熱槽3排出,同時蓄熱槽3被加熱;蓄熱槽1中殘留未處理廢氣被吹掃風機抽取再次回到廢氣系統,蓄熱槽1內的氣體被燃燒室內潔凈過的氣體替代。

03

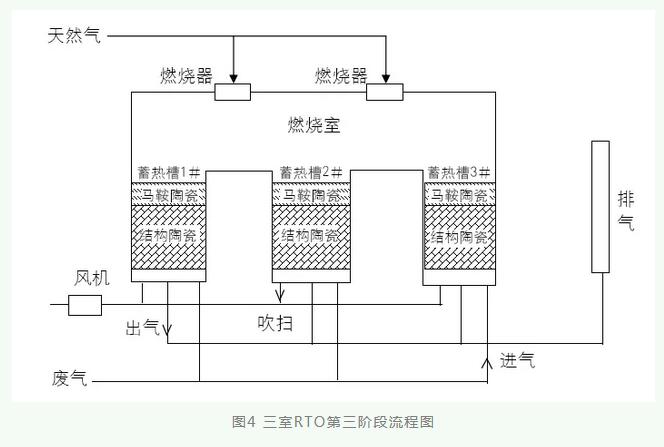

如圖4所示,廢氣通過蓄熱槽3被預熱,然后進人燃燒室燃燒,進行焚燒分解后廢氣經過蓄熱槽1排出,同時蓄熱槽1被加熱;蓄熱槽2中殘留未處理廢氣被吹掃風機抽取再次回到廢氣系統,蓄熱槽2內的氣體被燃燒室內潔凈過的氣體替代。

三槽式RTO裝置按以上過程周期性運行。蓄熱槽底部設有切換閥和風管通道,可以控制廢氣的進出方向,使蓄熱槽進氣、出氣、吹掃交替進行。

RTO換向切換閥的控制流程和切換時間間隔由PLC控制,換向切換時間設置為1.5~2.0min。周期性的換向切換將使熱量均勻分布在整個燃燒室內,因此燃燒室的溫度保持基本恒定,達到廢氣分解溫度,RTO在正常運行過程中,不需要外部熱源,僅停機后再次開機時需天然氣助燃。

RTO設置了高溫熱旁通,多余的熱量用來供轉輪脫附功能使用和進行熱量回收再利用,大大降低了能耗。

效益分析

凹印彩印公司排放的VOCs廢氣主要成分為乙醇、乙酸乙酯,占90%以上,在凹印生產線低濃度的底部排風占總排風量的30%左右,混合后濃度在1500mg/m3左右,通過兩級轉輪濃縮,將大部分低濃度氣體實現脫附后直接排放,另一部分則通過濃縮進入RTO直接燃燒,實現自維持運行,不消耗天然氣。

VOCs經過800℃高溫后,主要成分轉化為CO2和H2O,不再產生危險廢物。RTO產生的高溫,一部分用于轉輪脫附,另一部分余熱通過換熱器進行熱回收,直接對凹印生產線烘箱進行預熱(改造為兩層雙烘箱結構),顯著提高了經濟效益和環境效益。