新研發技術經濟適用可行高,RTO有機廢氣處理綜合效果顯著

作者: Guanglv

來源: 未知

發布時間:2017-10-13 09:09

人氣:

【廣綠環保 廢氣處理技術前沿】有機廢氣處理常見工藝有吸附法、液體吸收法、冷凝法、生物法等,蓄熱式熱氧化爐處理(RTO)模式也正在興起。本文通過模擬實驗,從效果和經濟性等方面進行分析,得出的結論是:綜合來看,蓄熱式焚燒系統(RTO)對智能節能膜涂布有機廢氣處理是合適的。

摘要:智能節能膜生產的涂布干燥過程中產生大量有機廢氣,主要污染因子是乙酸乙酯、丁酮等,通過對蓄熱式熱氧化爐運行原理及對涂布干燥產生的有機廢氣處理效率的介紹,舉例計算去除有機廢氣過程中天然氣消耗量和燃燒天然氣產生的二次污染物氮氧化物的量,同時介紹多種常用有機廢氣處理方法的原理,并對多種有機廢氣的處理效率、主要優點、缺點等對比,從經濟、技術角度對蓄熱式熱氧化爐處理智能節能膜涂布干燥有機廢氣的可行性進行分析。

前言

揮發性有機化合物(volatileorganiccompounds,簡稱VOCs),指常溫下飽和蒸汽壓大于70Pa、常壓下沸點在260℃以下的有機化合物,或在20℃條件下蒸汽壓大于或等于0.01kpa具有相應揮發性的全部有機化合物。智能節能膜貼在建筑門窗,汽車玻璃和工業金屬的表面,可以實現冷熱雙向調節,達到冬天保暖,夏天保冷的效果,可以有效節約能源。復合智能節能膜主要分4層,第一層防刮傷涂層,即UV涂層(丁酮溶劑、丙烯酸樹脂),第二層高分子基溫控涂層,包括PET基材和溫控涂層,第三層安裝膠涂層(乙酸乙酯溶劑、丙烯酸壓敏膠),第四層離型膜層。精密涂布是智能節能膜生產的主要工藝,常溫下涂布涂料后,由導熱油爐加熱保持溫度在80%——100cC之間涂布干燥,在uV涂層干燥過程,丁酮溶劑全部揮發,安裝膠涂層干燥過程,乙酸乙酯溶劑、丙烯酸壓敏膠中的乙酸乙酯全部揮發,產生大量揮發性有機化合物,本文模擬了蓄熱式熱氧化爐(RegenerativeThermalOxidizer,簡稱RTO)處理年產1000萬平方米智能節能膜UV涂層、安裝膠涂層干燥過程有機廢氣VOCs的經濟、技術可行性。

1RTO運行原理和經濟可行性分析

1.1RTO運行原理

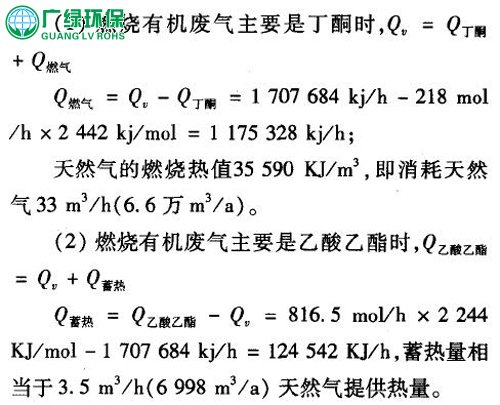

蓄熱式熱氧化爐的工作原理是,有機廢氣經預熱室吸熱升溫后,進入燃燒室高溫焚燒,使有機物氧化成CO2和H2O,再經過另一個蓄熱室蓄存熱量后排放。將生產車間主要含有乙酸乙酯或丁酮的有機廢氣VOCs(100℃),通過進風口進入分風室,在旋轉閥門的作用下進入蓄熱床,廢氣被蓄熱陶瓷逐漸加熱后進入燃燒室,VOCs在燃燒室內高溫氧化(800℃)并放出熱量,高溫煙氣再與另一側蓄熱床上的蓄積陶瓷進行熱交換,將熱量蓄積在蓄熱陶瓷上,煙氣以140℃左右的溫度排放。通過旋轉閥門的轉動,廢氣進出陶瓷的區域被輪換,實現蓄熱區與換熱區的交替轉換。當廢氣中所含VOCs濃度超過平衡濃度時,RTO不需補充燃料便能夠維持設備的自運行,同時可對外通過換熱器、鍋爐等形式輸出系統余熱,熱量平衡方程式如下:

1.2.2RTO處理有機廢氣的經濟可行性分析

根據項目的實際運行情況,UV涂層干燥過程主要揮發丁酮溶劑,干燥時間2000h/a。VOCs的產生速率為15.72ks/h(218mol/h),濃度為1310ms/m,小于RTO維持自運行時的最低VOCs濃度,需要補充燃燒天然氣;安裝膠涂層干燥過程主要揮發乙酸乙酯溶劑、丙烯酸壓敏膠中的乙酸乙酯,干燥時間2000h/a,VOCs的產生速率為71.94ks/h(816.5mol/h),濃度為5995ms/m,大于RTO維持自運行時的最低VOCs濃度,可以回收VOCs氧化后的余熱用于有機熱載體爐的涂布干燥用熱。

根據上述計算,為處理項目涂布干燥過程產的VOCs,RTO年消耗天然氣約為6.6萬in/a,現行工業天然氣價格約4.3m。RTO運行年消耗天然氣費用為28.38萬元,項目可實現年均利潤總額12236萬元,RTO的運行費用占利潤總額的0.23%,運行費用占比是合理的。

2RTO處理有機廢氣技術可行性分析

2.1有機廢氣治理措施多

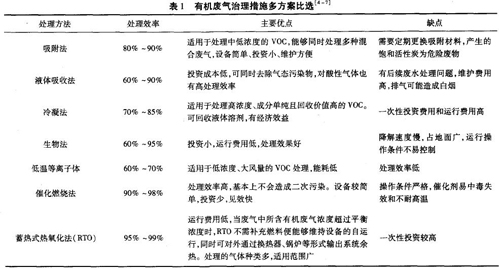

方案比選目前,針對的VOCs處理方法主要有吸附法、液體吸收法、冷凝法、生物法、低溫等離子體、催化燃燒、蓄熱式焚燒系統(RTO)等,以下介紹幾種VOCs處理方式的原理和優缺點。

2.1.1吸附法

吸附法是處理低濃度VOCs的有效方法之一,它是通過吸附劑對VOCs進行吸附凈化,將凈化后的氣體排人大氣。因此去除率的高低與吸附效果有關,而吸附效果主要取決于吸附劑的性質、VOCs的種類、濃度和吸附系統的操作溫度、濕度、壓力等因素。

目前,常用的吸附劑有顆粒活性炭、活性炭纖維、活性氧化鋁、硅膠和人工沸石等。吸附裝置內可以不同方式進行接觸傳質,吸附床形式有定床、移動床和流動床。移動床和流動床傳質效果好,一般用于處理大風量。根據吸附理論,降低溫度可提高吸附效果,通常控制吸附溫度在40℃以下。

2.1.2液體吸收法

液體吸收法是利用液體吸收液與有機廢氣的相似相容性原理而達到處理有機廢氣的目的。通常為強化吸收效果用液體石油類物質、表面活性劑和水組成的混合液作為吸收液。

2.1.3冷凝法

冷凝法是利用物質在不同溫度下具有不同飽和蒸汽壓這一性質,采用降低系統溫度或提高系統壓力,使處于蒸汽狀態的污染物冷凝并從廢氣中分離出來的過程。冷凝過程可在恒定溫度的條件下用提高壓力的辦法來實現,也可以在恒定壓力的條件下用降低溫度的辦法來實現。利用冷凝的方法,能使廢氣得到很高程度的凈化,凈化要求越高,所需冷卻的溫度越低,必要時需要增大壓力。因而,冷凝法往往與吸附、燃燒和其它凈化手段聯合使用,以回收有價值的產品。

2.1.4生物法

生物凈化實質上是一種氧化分解過程,附著在多空、潮濕介質上的活性微生物以廢氣中有機組分作為其生命活動的能源或養分,轉化為簡單的無機物(CO、H0)或細胞組成物質。主要工藝包括生物過濾床、生物滴濾床以及生物洗滌床。微生物、填料、濕度、溫度、pH、營養物質都是生物濾池性能的影響因素。

2.1.5低溫等離子體

等離子體被稱作除固態、液態和氣態之外的第四種物質存在形態。簡言之,等離子體就是電離氣體,它是電子、離子、原子、分子、自由基等粒子的集合體。等離子體與VOCs的作用機理主要有兩方面:一是數萬度的高能電子直接與氣體分子(原子)發生非彈性碰撞,將能量轉換成基態分子(原子)的內能,使其激發、離解、電離最終生成無害的CO2和H2O;二是高能電子激勵氣體中的O2、N2、H2O等分子,從而產生具有強氧化能力的O、OH、O3、OH2等自由基或活性粒子,它們破壞C—H、C=C或C—C等化學鍵,使VOCs分子中的H、C1、F等發生置換反應和分解氧化,最終生成無害物質CO2和H2O。低溫等離子體可以單獨作用于VOCs,可以協同吸附劑作用于VOCs,也可以協同催化劑作用于VOCs,等離子體協同吸附劑和催化劑技術處理VOCs效果較好,能量利用效率高,但在反應過程中可能產生臭氧、NOC1、HNO,及其他鹵化物等二次污染物,可能使催化劑失去活性J。

2.1.6催化燃燒法

催化燃燒技術是指在較低溫度下,在催化劑的作用下使廢氣中的可燃組分徹底氧化分解,從而使氣體得到凈化處理的一種廢氣處理方法。目前催化燃燒技術已廣泛應用于金屬印刷、漆包線、煉焦、油漆、化工等多種行業中用于凈化有機廢氣和處理汽車尾氣。如石化中的氧化瀝青尾氣治理、催化裂化裝置再生煙氣的CO處理,彩印廠三苯廢氣治理以及PU合成革工藝有機廢氣治理等。

目前實際應用多是上述方法的組合使用,如吸附一冷凝回收法、吸附一解吸一催化燃燒法、吸附一濃縮一燃燒法等,組合法克服了單一方法的缺陷,使有機廢氣的污染問題得到了解決(見表1)。

2.2RTO的技術指標和去除效率

將RTO燃燒室內溫度設定在8o0℃,停留時間1.5S的條件下,可達到99%以上的VOCs去除效率,RTO處理有機廢氣燃燒工藝主要性能指標符合《大氣污染物治理工程技術導則》(HJ2000—2010)熱力燃燒工藝主要性能指標的要求。智能節能膜生產以PET薄膜(塑料)為基材,采用的微凹版涂布生產工藝類似于印刷行業中的凹版印刷,處理后的VOCs最大排放濃度為59.95mm,可以達到廣東省地方標準《印刷行業揮發性有機化合物排放標準》(DB44/815—2010)中表2的凹版印刷第1I時段限值120mg/m。的要求。

2.3RTO運行燃燒天然氣產生的二次污染

根據《第一次污染物普查工業污染源產排污系數手冊》(第十分冊)表4430中燃氣鍋爐的NO排放系數為18.71kg/萬1TI燃料,RTO年消耗天然氣約為6.6萬1TI/a,產生氮氧化物0.12t/a,產生量較小。

3結論

蓄熱式熱氧化爐(RTO)利用高溫下發生的氧化反應,將有機廢氣處理達標后高空排放,有機廢氣經處理產生的熱能,不僅能維持RTO自身的正常運行,還可以回收多余的熱能作為涂布設備干燥的能源,替代部分涂布設備干燥能耗,達到顯著的節能與減排效果,從成本投入、運行費用和處理效果綜合來看蓄熱式焚燒系統(RTO)對智能節能膜涂布有機廢氣處理是合適的。

原標題:蓄熱式熱氧化爐處理涂布有機廢氣可行性分析研究

(來源:《環境科學與管理》 馬曉鳳 林漸玲)