| 環保審批 | |||||||||

|

|||||||||

| 廢氣處理 | |||||||||

|

|||||||||

| 粉塵處理 | |||||||||

|

|||||||||

| 酸堿廢氣凈化工程 | |||||||||

|

|||||||||

| 噪聲治理工程 | |||||||||

|

|||||||||

| 廢水處理工程 | |||||||||

|

|||||||||

| 廢氣處理設備 | |||||||||

|

|||||||||

| 除塵器設備 | |||||||||

|

化工行業是國民經濟中不可或缺的重要組成部分,其企業生產過程中會產生大量含有廢氣,影響空氣環境質量。文章通過對某化工企業廢氣治理工程實例進行探討,為類似化工企業的廢氣治理工程提供參考。

化工行業是國民經濟中不可或缺的重要組成部分,相關企業運營生產過程中會產生大量含有揮發性有機化合物的廢氣,對人體健康和大氣環境造成影響。因此,針對化工企業廢氣排放應采取科學的治理措施,使其排放能夠滿足大氣質量排放標準。本文針對某化工企業廢氣污染治理工程進行探討為類似企業的廢氣污染治理參考依據。

江蘇某化工企業專業從事生產分散劑、乳化劑、復合油相產品,現已形成年產8000t分散劑、4000t乳化劑、4000t乳化復合油相產品生產規模。項目工藝廢氣主要包括:烴化反應過程中產生的氯化氫和氯氣、水環真空泵尾氣等。各車間雖已配備了廢氣治理相關設施,但仍難以滿足現行的大氣污染排放標準,因此需要對企業廢氣排放進行進一步治理。

1企業廢氣處理現狀

企業現有兩個生產車間,其中車間一主要生產乳化劑和乳化復合油相,車間二主要生產分散劑。乳化劑的生產方法是采用二步法生產,山梨醇醚化反應和油酸進行酯化反應在同一個反應釜內進行,通過調節催化劑的加入時間來調節產品的品質。乳化復合油相的生產是將復合蠟、氯化石蠟和乳化劑按一定的配比加入到反應釜中進行加熱并在一定的溫度下進行攪拌,最終得到成品。分散劑產品生產工藝由烴化反應、胺化反應、過濾處理等幾個工序組成。

根據生產工序對各車間廢氣現有排放及處理技術進行分析,各車間廢氣排放情況及現有處理現狀為:車間一為乳化劑和乳化復合油相生產車間。廢氣處理系統中廢氣主要來源包括真空泵尾氣和反應釜放空廢氣。真空泵尾氣及反應釜放空廢氣的處理措施為匯總接入“一級活性炭吸附罐”處理后通過15米高排氣筒排放。車間一總收集氣量為1200m3/h,因該車間油酸廢氣濃度較高,因此僅僅依靠活性炭吸附很難達到排放標準,且更換周期較短,系統運行費用較高,需要對處理工藝進行改進。車間一原有廢氣處理工藝流程圖見圖1。

車間二為分散劑生產車間。廢氣處理系統中廢氣主要來源兩部分:真空泵尾氣反應釜放空廢氣。真空泵尾氣及反應釜放空廢氣匯總接入“一級活性炭吸附罐”處理后通過15米高排氣筒排放。車間二廢氣主要成分為馬來酸酐,總收集氣量為1000m3/h,該車間現有處理工藝為“一級活性炭吸附”處理工藝,活性炭吸附罐基本能滿足廢氣處理達標要求。

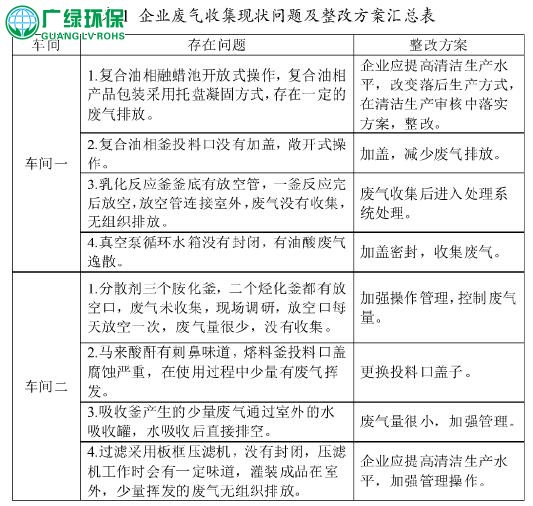

2廢氣整治方案

通過對企業已有廢氣收集現狀進行調研,企業廢氣處理目前存在的問題主要有:反應釜放空管尾氣收集管路沒有接入處理設備,直接放空,污染較重;復合油相生產的清潔生產水平有待于進一步提高,融蠟池及產品固化方式相對落后;分散劑生產過程采用板框式壓濾機進行固液分離,工藝生產過程中會有無組織廢氣逸散。企業廢氣收集現狀問題及整改方案匯總表見表1。

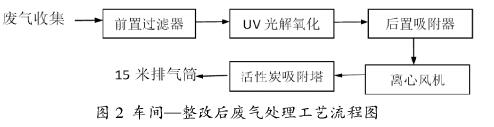

此外,鑒于車間一現有處理技術使得廢氣難以達到排放標準,因此參考類似廢氣處理成功案例,新增一套UV光解氧化設備,主要用來降解和氧化廢氣中的有機氣體,然后再經過活性炭吸附即可達標排放,整改后工藝流程見圖2。

通過整改后,車間一油酸去除率可達到90%,源強排放濃度為206.7mg/m3,經過整改后廢氣處理工藝,排放濃度為20.06mg/m3,廢氣排放達到排放標準。車間二馬來酸酐廢氣排放濃度為39mg/m3,廢氣處理后濃度為23.4mg/m3,達到排放標準。

3結束語

經過上述廢氣專項整治工程改造后,企業分散劑、乳化劑、復合油相等化工產品生產過程中產生的廢氣污染大大減少,處理后廢氣能達標排放,實現了VOCs減排,具有較好的環境效益和經濟效益。該工程對類似化工企業廢氣治理具有較大的實際參考價值,有著良好的應用前景。