| 環保審批 | |||||||||

|

|||||||||

| 廢氣處理 | |||||||||

|

|||||||||

| 粉塵處理 | |||||||||

|

|||||||||

| 酸堿廢氣凈化工程 | |||||||||

|

|||||||||

| 噪聲治理工程 | |||||||||

|

|||||||||

| 廢水處理工程 | |||||||||

|

|||||||||

| 廢氣處理設備 | |||||||||

|

|||||||||

| 除塵器設備 | |||||||||

|

針對二丁酰環磷腺苷鈣原料藥生產車間反應、真空干燥、蒸餾、中間品收集等工藝環節揮發性有機物的污染情況,提出了車間密閉收集、吸附法與UV高級氧化法組合工藝的治理工藝,有效降低有機物排放,并成功解決車間異味問題。

引言

二丁酰環磷腺苷鈣生產車間主要的操作環節有反應、真空干燥、蒸餾以及中間品收集等,在生產操作中,有機廢氣無組織揮發出來。廢氣主要污染物為吡啶、二氯甲烷、乙醚和正丁酸,其中乙醚占80%以上,二氯甲烷少量。污染物的性質差別較大,排放的濃度波動也較大,并有嚴重的異味惡臭。為此,提出了車間密閉收集,用于調整有組織收集濃度,再加以吸附法與UV高級氧化法組合工藝治理該車間的有機廢氣污染,并消除異味與惡臭。

1.工藝原理

1.1活性炭吸附/吹掃脫附

由于二丁酰環磷腺苷鈣生產車間有機廢氣年排放總量較少,應用傳統活性炭吸附法,當活性炭吸附飽和后,直接更換活性炭,更換頻次較高,進而帶來危廢等二次污染問題。根據該車間污染物的特性(乙醚占80%以上,活性炭對乙醚的吸附性能較低,而對其他污染物的吸附性能較好),針對性地采用了吹掃脫附工藝,通過吹掃脫附利用活性炭裝置將乙醚的排放濃度調整平緩降低,再送往UV高級氧化連同異味處理。

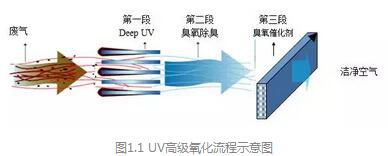

1.2UV高級氧化

1)第一段UV高級氧化

利用短波長UV燈管進行第一段除臭,并產生臭氧以及部分羥基自由基。

2)第二段臭氧除臭

利用臭氧在UV環境下進行第二段除臭。

3)利用臭氧在分解臭氧過程中,產生羥基自由基,進行第三段除臭,同時去除殘存臭氧。

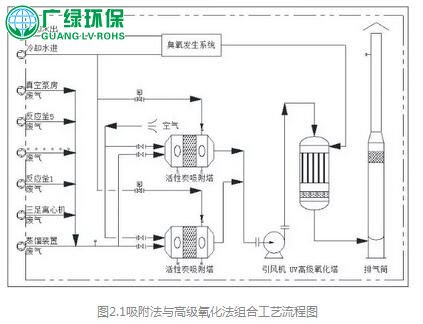

2.工藝流程

二丁酰環磷腺苷鈣生產車間反應、真空干燥、蒸餾以及中間品收集等操作排放的廢氣經過管路收集,進入活性炭吸附床,廢氣中有機物在吸附劑的作用下留在吸附劑的微孔中,低濃度帶異味的氣體經過臭氧催化氧化裝置處理;同時利用空氣對另一吸附床進行吹掃脫附,脫附氣流(主要還是乙醚)也經過UV高級氧化裝置處理,潔凈的氣體通過排氣筒排放。

3.應用實例

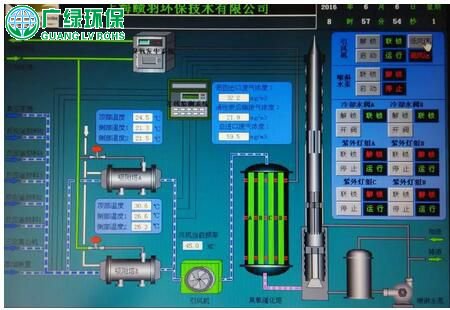

以某二丁酰環磷腺苷鈣生產車間為例,車間密閉收集之后,有組織排放風量約10000m3/h,平均排放量約3.25kg/天,有組織最大排放濃度約100mg/m3。本項目設置了系統進出口的在線監測。

處理系統中吸附裝置采用兩臺吸附并聯,設置切換閥門、阻力監控以及安全保護措施。為了加強臭氧氧化效應,獨立設置了臭氧發生系統,向UV高級氧化塔中供應臭氧。UV高級氧化塔內設置了分組啟動的UV燈管,根據檢測情況調節UV燈管的開啟數量,塔末端填充蜂窩催化劑,利于臭氧與有機物充分反應并去除多余的臭氧。

活性炭床的切換周期根據在線監測的數據調節,利用空氣吹掃活性炭床,主要吹脫物質為乙醚,實際操作中,切換周期為3-4個月,活性炭更換周期為1年。

圖3.1吸附塔與UV高級氧化設備

圖3.2治理裝置全景設備

圖3.3治理裝置控制界面

4.小結

1、二丁酰環磷腺苷鈣生產車間反應、真空干燥、蒸餾以及中間品收集等操作環節,有機廢氣收集廢氣排放都屬于低濃度范圍,主要的處理方法應以吸收、吸附和高級氧化方法為主。

2、本工藝中,針對性利用乙醚的物性,采用吹掃脫附的方法,減少了活性炭的更換周期,為企業減輕了負擔。

3、吸附法與高級氧化法組合工藝治理二丁酰環磷腺苷鈣生產車間的有機廢氣污染,有效降低車間有機物的排放濃度,達到排放標準,同時成功解決長期困擾車間的異味臭氣問題。

4、以二丁酰環磷腺苷鈣生產車間為代表的制藥行業,都存在有機廢氣排放總量小,濃度波動范圍大,環境異味惡臭影響。針對這樣的情況,通過吸附法削減排放量,組合UV高級氧化去除異味惡臭,是一種有效可行的治理工藝,具有很好的推廣意義。