| 環保審批 | |||||||||

|

|||||||||

| 廢氣處理 | |||||||||

|

|||||||||

| 粉塵處理 | |||||||||

|

|||||||||

| 酸堿廢氣凈化工程 | |||||||||

|

|||||||||

| 噪聲治理工程 | |||||||||

|

|||||||||

| 廢水處理工程 | |||||||||

|

|||||||||

| 廢氣處理設備 | |||||||||

|

|||||||||

| 除塵器設備 | |||||||||

|

介紹客車涂裝車間廢氣的主要發生源和目前常用的處理方法,針對客車涂裝車間廢氣的特點,結合成本分析,對比纖維炭、蜂窩炭、沸石轉輪吸附法加燃燒法的組合方案的成本和工藝特點,總結出經濟、可行、有前瞻性的廢氣處理方案。

隨著國家對環境污染問題越來越重視,國家和各地的環保政策也趨于從嚴的趨勢。目前,北京、天津、上海等一線城市都陸續出臺了大氣污染排放標準,大體上把工業廢氣排放的苯、甲苯、二甲苯、非甲烷總烴等污染物指標都有了明確的要求其中一線城市對苯的最高允許排放濃度為1mg/m3(國標無要求),甲苯、二甲苯限值在10~30mg/m3(國標限值為40~70mg/m3)以下,非甲烷總烴限值在50~70mg/m3(國標限值為120mg/m3)以下,都高于國標要求。

做好涂裝車間的廢氣處理是客車企業的必須工程。由于涂裝車間的設備安裝后具有難以返工的特點,因此要求在工廠設計時要充分調研。以目前實際的排放情況,本文方案能滿足國家的環保政策,是一個有前瞻性、經濟性的工藝方案。

1客車涂裝車間廢氣處理方法介紹

目前國內針對揮發性有機廢氣的主流治理方法有吸附法、吸收法、燃燒法、冷凝法、生物法等,而客車涂裝車間的廢氣主要成分是涂料所含的有機溶劑和涂膜在烘干時的分解物,統稱為揮發性有機化合物(VOCs),VOCs的成分和排出量隨所使用的涂料品種、使用量、使用條件等的變化而有差異。涂裝車間廢氣主要發生源是噴漆室、烘干室和晾干室的排氣。

1)噴漆室的排氣。一般是排風量大,VOCs濃度極低,其體積分數在0.001%~0.002%的范圍內,約500ul/L;另外還含有過噴漆產生的漆霧。

2)烘干室的排氣。它含有濕涂膜帶來的有機溶劑、烘干過程產生的涂膜分解物及反應生成物和燃料燃燒廢氣。

3)晾干室的排氣。它是濕涂膜在烘干或強制干燥前流平過程中揮發出來的有機溶劑蒸汽,幾乎不含漆霧。

針對客車涂裝車間的有機廢氣的特點,通常采用的方法有以下3種,無論哪種方法,從經濟性的角度考慮,核心都是最大限度地降低室體風量。

1.1纖維活性炭吸附濃縮+蓄熱催化燃燒法

該方法的原理是:含有機物的廢氣經風機的作用,經過濾后到活性炭纖維吸附層,有機物質被活性炭纖維特有的作用力截留在其內部,潔凈氣體排出;經過一段時間后,活性炭接近飽和狀態時,停止吸附,此時有機物已被濃縮在活性炭纖維內;冷空氣通過外部加熱或燃燒室熱能蓄能利用加熱到100℃左右(廢氣的沸點)進行脫附,高濃度的有機廢氣從活性炭纖維內解析出來進入到催化凈化裝置內;催化凈化裝置內設加熱室,啟動加熱裝置,在350℃左右催化分解成CO2和H2O,同時釋放出能量。利用釋放出的能量再進入吸附床脫附時,此時加熱裝置完全停止工作,有機廢氣在催化燃燒室內維持自燃,吸附劑再生,循環進行,直至有機物完全從活性炭纖維內部解析至催化室分解。

1.2蜂窩活性炭吸附濃縮+蓄熱催化燃燒法

該方法的基本原理同上,只是吸附介質由纖維炭改為蜂窩炭,同屬于活性炭吸附法。

以上兩種活性炭處理方法的特點:具有大的比表面積;具有良好的選擇性吸附作用;吸附容量大;具有良好的的機械強度和均勻的尺寸;有足夠的熱穩定性及化學穩定性;有良好的再生性能;活性炭+催化燃燒法處理廢氣效果可到90%以上。

1.3轉輪濃縮+催化燃燒+熱能利用法

該方法的原理如下:

1)啟動階段。催化燃燒(RCO)風機啟動,RCO新風閥開啟,關閉所有吹掃置換閥門,依次打開煙氣進氣閥門和排放閥門,啟動燃燒器自動點火,將3個蓄熱室(循環使用,保障廢氣連續燃燒)分別逐個加熱到運行狀態,一般需要2.5~3h。

2)預處理階段。廢氣經管路輸送先進入汽水分離器去除廢氣中的水霧,然后進入混合過濾器濾除去廢氣中的顆粒物,同時與RCO排放廢氣混合,降低廢氣的相對濕度,以滿足進入沸石轉輪的濕度及潔凈度要求。

3)處理階段。經過預處理的廢氣由管道進入沸石轉輪濃縮器,尾氣中的有機物被沸石轉輪所吸附,同時脫附風機、加熱器開始工作,利用高溫空氣反向將轉輪吸附的有機物吹脫出來,隨著轉輪旋轉,濃縮尾氣連續穩定進入蓄熱催化氧化室體中。濃縮尾氣經阻火器后進入氣體分布室,經平均分配后進入蓄熱室預熱到350℃左右,預熱后的廢氣進入催化層氧化分解,在助燃燃料的作用下,廢氣中所含有機物充分氧化分解,使氧化溫度維持在400℃左右,產生的煙氣大部分進入蓄熱室放熱,少部分通過煙氣預熱調節閥調節流量,通過轉輪加熱器加熱轉輪冷卻氣至脫附溫度(140℃)。

該方法中的設備昂貴是其推向市場的最大障礙,雖然其處理效率可到95%以上,但一般處理90%已能滿足當前的環保標準。客車的間斷生產也不適合轉輪這種耗能較高的處理方案,但在連續生產的情況下,中涂機器人所在工序因其噴漆的單一性和連續性,在提高廢氣濃度前提下可合理采用。

2客車涂裝車間廢氣處理的整體解決方案

2.1客車涂裝車間基本情況介紹

客車廢氣排放的特點是大風量、低濃度,且客車生產節拍不是連續的,具有間斷性,因此它的廢氣處理不能照搬乘用車的模式,否則能耗與投資都是巨大的。

客車廢氣處理的整體思路是,最大限度地減低風量并根據工藝和工位布置特點,采用分類或合并同類項區別處理。目前我司新建2萬輛項目的有中涂、面漆、清漆、彩條、配套件等大小不一噴漆室15個,中涂、面漆、清漆、彩條、配套件、電泳等烘干室15個,這些噴漆室烘干室從經濟性角度考慮一定要區別對待,否則將造成不必要的投資浪費。

2.2廢氣處理方法對比

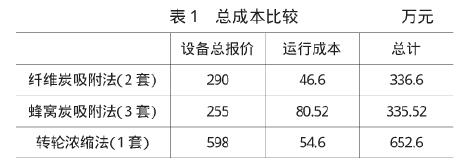

為了能分辨本文第1部分3種方法的成本費用,為續方案的選擇確立依據,以15萬m3/h風量的噴漆室廢氣來進行比價,見表1。

結合比價,3種處理方法有以下幾個特點:

1)纖維活性炭和蜂窩炭的總成本大致相同。因為蜂窩炭的吸附比率大,裝載量較小,成本較低,性能成熟等特點,建議使用蜂窩炭進行處理。

2)轉輪總成本是活性炭的2~3倍以上。投資和運行成本相對活性炭都高,但分子篩沸石則具有適應性強、低損耗以及再生容易等優點。其在乘用車領域用得較多。

2.3廢氣處理整體解決方案

據以上特點,針對客車涂裝車間廢氣,以風量的大小、濃度的高低進行分類處理;對風量減少這個核心問題進行技術性的探討。整體解決方案用以下5點來實現:

1)晾干室與烘干室的氣量小,濃度高,可直接送入RCO中,與噴漆室濃縮后的廢氣一起燃燒,生成CO2和H2O排出。

2)噴漆室分類處理。噴漆室根據氣量和濃度來看,大致可分為3類:一類是機器人(中涂、面漆、清漆)噴漆室,特點是節奏緊湊,自動化程度高;二類是彩條和人工噴漆室(中涂、面漆、清漆),特點是噴漆總量相對較少;三類是13.7m大噴漆室,此類風量大,自動化程度低。

3)循環風減低風量。根據機器人噴漆室的節拍規律性和自動化程度高的特點,使機器人噴漆室的風自循環,自循環百分比大約在80%~90%,具體的百分比根據油漆VOCs含量的爆炸下限確定。達到一定濃度可直接接入RCO燃燒。

4)活性炭動態吸附,靜態脫附。彩條和人工噴漆室的特點可用活性炭動態吸附,達到飽和后進行切換,最終在不生產的情況下集中脫附送入RCO燃燒,節省能耗。

5)分段送排風減低風量。對于14.7m的噴漆室可采用此方法。將客車噴漆室的送排風區域分成4個分段,有規律的控制送排風區域進行噴漆作業,如每次4個區域,每次運行一個區域,風量就能減少3/4;考慮到漆霧的互串,可同時進行兩個區域的送風,工件盡量放置在中間區域,廢氣接入活性炭罐+RCO處理。

通過以上處理方案,相對于項目起始可研階段的廢氣處理方案,每個噴漆室上轉輪需要15套轉輪濃縮(15個噴漆室),再加蓄熱催化燃燒室體。初步估計我們的投資可直接從9000萬元(批量采購600萬元一套)下降到1800萬元左右,下降幅度高達80%,通過合并蓄熱催化燃燒室體可節省更多的投資成本和后期運行成本(一個轉輪處理15萬m3/h風量的廢氣一年的運行費用在54.6萬元)。

3結論

噴涂是客車的高裝飾性的必然要求,廢氣處理達標是基本入門條件。結合實際成本對比及分析,對廢氣處理總體方案有以下幾點結論:

1)采用機器人噴漆室廢氣自循環的模式,可節省廢氣處理設備的投入,單項可節省80%~90%的資金投入。

2)采用分段送排風的模式的噴漆室,廢氣處理可至少節省50%(分4段,每次2段送風,保證工件的噴漆質量)。

3)整體估計節省投資80%和后期大量的運行成本。初步估計我們的投資可直接從9000萬(批量采購600萬一套)下降到1800萬左右,下降幅度高達80%,通過合并蓄熱催化室體可節省更多的投資成本和后期運行成本(一個轉輪處理15萬m3/h風量的廢氣一年的運行費用在54.6萬元)。

4)客車涂裝車間廢氣處理總體方案為:機器人噴漆室采用自循環+蓄熱催化室體;人工噴漆室和彩條噴漆室采用活性炭吸附+蓄熱催化室體(動態吸附,靜態脫附);12m和13.7m車型噴漆室采用分段送排風+活性炭吸附+蓄熱催化室體的形式。

原標題:客車涂裝車間廢氣處理的整體解決方案