| 環保審批 | |||||||||

|

|||||||||

| 廢氣處理 | |||||||||

|

|||||||||

| 粉塵處理 | |||||||||

|

|||||||||

| 酸堿廢氣凈化工程 | |||||||||

|

|||||||||

| 噪聲治理工程 | |||||||||

|

|||||||||

| 廢水處理工程 | |||||||||

|

|||||||||

| 廢氣處理設備 | |||||||||

|

|||||||||

| 除塵器設備 | |||||||||

|

基于對節能減耗及環保要求的考慮,目前新建涂裝車間噴漆室送風大部分都采用循環風送風方案,如果采用提高循環風比例來實現進一步節能,那么就需要我們對噴漆室VOCs的濃度進行理論計算,通過計算結果判斷循環風方案的可行性及生產的安全性;另外通過計算噴漆室排出的廢氣中VOCs的濃度大小并結合工廠當地環保標準要求及其他相關因素來判斷廢氣是直接排放還是先處理后排放。

0引言

隨著“綠色涂裝”理念越來越深入,涂裝行業中各界人士無時無刻不在為此理念而努力。其中,節能減耗作為“綠色涂裝”理念中的一個重要組成部分,當然也是大家高度關注且努力奮斗的一個重要方向。在能耗方面,涂裝車間占據四大工藝車間整個耗能的60%左右,而噴漆室又占據整個涂裝車間的50%左右。尤其是近幾年來,水性漆的廣泛運用對噴漆室空調送風的溫濕度又有了更嚴格的要求,因此噴漆室的空調送風系統成為噴漆室中的一個耗能大項。為了降低空調機組的耗能,越來越多的涂裝車間都采用循環風送風方案,在一定的范圍內,循環風比例越高也就越節能。當然,并不是我們想當然的任意提高比例,因為循環風比例的提高會導致噴漆室內部及排出的廢氣中VOCs濃度的提高。從安全角度考慮,噴漆室內部VOCs濃度一般要控制在可燃氣體爆炸極限濃度的四分之一以下。另外,排出的廢氣濃度也要符合當地環保部門及相關法規要求。所以,我們就要對噴漆室的VOCs濃度進行前期核算,通過計算結果再結合其他相關因素來確定循環風比例。另外通過計算廢氣VOCs濃度來判斷廢氣是直接排放至大氣還是需要先處理后排放。因此,各主機廠家、噴漆設備廠家及環保單位都會對噴漆廢氣VOCs濃度進行計算。此篇論文就在采用循環風方案的情況下對噴漆室VOCs濃度的計算闡述一下我個人的計算方法。

1噴漆室單位時間內VOCs揮發量的計算

VOCs是揮發性有機化合物(volatileorganiccompounds)的英文縮寫,我們在全文提到的VOC指的是油漆中含有的有機揮發物。目前汽車涂裝常用的油漆主要有兩種:即水性漆(一般用于中涂漆和面漆)和溶劑型漆(一般用于罩光清漆)。調制好的油漆主要包含固體份、有機溶劑、稀釋劑(水性漆主要為水,溶劑型漆主要為揮發性有機化合物)等,其中固體份主要通過烘干后固化而隨車身附著,有機溶劑(主要含二甲苯和非甲烷總烴)則相繼在噴漆室、流平室及烘干室中揮發。根據經驗,在噴漆室中會有約50%的有機溶劑揮發產生,流平室中約20%的有機溶劑揮發產生,烘干室中約30%的有機溶劑揮發產生。另外,需要提醒一下,不同廠家的油漆有機溶劑含量、固體份含量等參數會有所不同,我們下面的計算當中取的各個數值僅僅是參考某一油漆廠家的參數來舉例說明計算方法。

1.1油漆體積固體含量

油漆的體積固體含量即為油漆中非揮發性成分與液態漆料的體積比。液態油漆中的溶劑揮發后,真正留在車身表面成為漆膜的就是油漆中的非揮發成份,即固體含量。計算公式如下:

體積固體含量=(干膜厚度/濕膜厚度)*100%

1.2濕膜厚度計算

通過干膜厚度、固體含量來計算濕膜厚度(根據1.1中公式),其中固體含量可以從油漆廠家提供的產品資料中得到。

已知規定的干膜厚度,查閱相關油漆的體積固體含量,計算相應的濕膜厚度,可以按以下公式計算:

濕膜厚度=干膜厚度/固體含量

1.3油漆實際用量計算

油漆的實際用量可以按以下公式計算:

油漆實際用量=(單位時間內噴涂面積*濕膜厚度)/涂布效率

1.4有機溶劑(VOCs)揮發量計算

由以上公式可計算出單位時間內油漆實際用量、油漆有效利用量、過噴油漆量。三者之間關系為:

油漆實際用量=油漆有效利用量/涂布效率

那么,有機溶劑揮發量可通過以下公式計算可得:

噴漆室中有機溶劑揮發量=車身油漆溶劑揮發量+過噴油漆中有機溶劑量=油漆有效利用量*有機溶劑百分含量*50%+油漆損耗量*有機溶劑百分含量

那么,也可以順便算出來流平室有機溶劑揮發量:

流平室有機溶劑揮發量=車身油漆溶劑在流平室中揮發量=油漆有效利用量(包括內板、外板)*有機溶劑百分含量*20%

備注:

(1)設定有機溶劑在噴漆室中揮發的比例為50%。

(2)假設損耗的油漆中的有機溶劑全部揮發至噴漆室中。

(3)設定有機溶劑在流平室中揮發的比例為20%。

1.5舉例計算

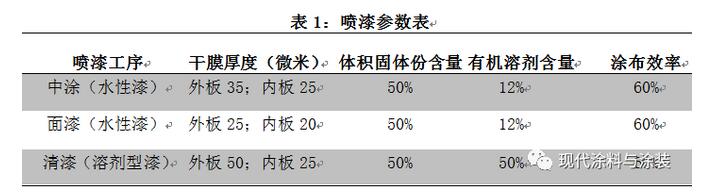

例:某一新能源汽車廠噴涂生產線生產能力為26JPH,其中車身外板噴涂面積為12m²,內板噴涂面積為5m²。具體噴漆參數詳看表1,現計算每噴漆工序單位時間內VOCs排放量。

根據上文公式計算可得:

(1)總噴涂面積計算

每小時內板噴涂總面積=車型產量*車型涂覆面積=26*5=130m²/H

每小時外板噴涂總面積=車型產量*車型涂覆面積=26*12=312m²/H

(2)濕膜厚度計算

中涂內板噴涂濕膜厚度=25/50%=50μm

中涂外板噴涂濕膜厚度=35/50%=70μm

面漆內板噴涂濕膜厚度=20/50%=40μm

面漆外板噴涂濕膜厚度=25/50%=50μm

清漆內板噴涂濕膜厚度=25/50%=50μm

清漆外板噴涂濕膜厚度=50/50%=100μm

(3)油漆有效使用量計算

中涂內板油漆有效使用量

=(130*50)/1000=6.5kg/H

中涂外板油漆有效使用量

=(312*70)/1000=21.84kg/H

面漆內板油漆有效使用量

=(130*40)/1000=5.2kg/H

面漆外板油漆有效使用量

=(312*50)/1000=15.6kg/H

清漆內板油漆有效使用量

=(130*50)/1000=6.5kg/H

清漆外板油漆有效使用量

=(312*100)/1000=31.2kg/H

(4)油漆實際用量計算

中涂內板油漆實際用量=6.5/60%=10.8kg/H

中涂外板油漆實際用量=21.84/60%=36.4kg/H

面漆內板油漆實際用量=5.2/60%=8.7kg/H

面漆外板油漆實際用量=15.6/60%=26kg/H

清漆內板油漆實際用量=6.5/60%=10.8kg/H

清漆外板油漆實際用量=31.2/60%=52kg/H

(5)有機溶劑(VOC)揮發量計算

中涂內板噴涂段

=6.5*12%*50%+(10.8-6.5)*12%=0.906kg/H

中涂外板噴涂段

=21.84*12%*50%+(36.4-21.84)*12%

=3.06kg/H

中涂流平段=(21.84+6.5)*12%*20%=0.68kg/H

面漆內板噴涂段

=5.2*12%*50%+(8.7-5.2)*12%=0.732kg/H

面漆外板噴涂段

=15.6*12%*50%+(26-15.6)*12%=2.184kg/H

清漆內板噴涂段

=6.5*50%*50%+(10.8-6.5)*50%=3.775kg/H

清漆外板噴涂段

=31.2*50%*50%+(52-31.2)*50%=18.2kg/H

清漆流平段=(31.2+6.5)*50%*20%=3.77kg/H

2兩種常見循環風方案的VOCs濃度計算

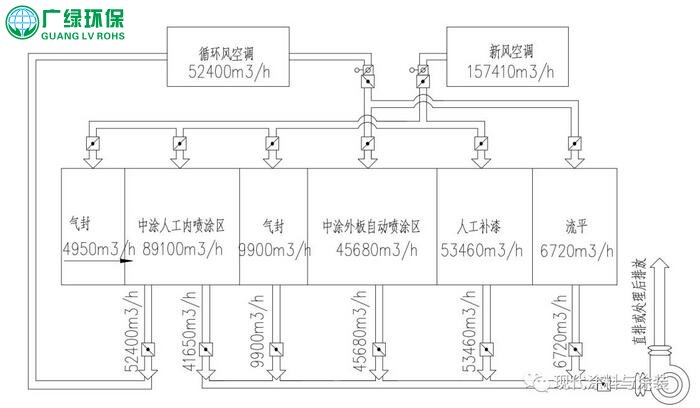

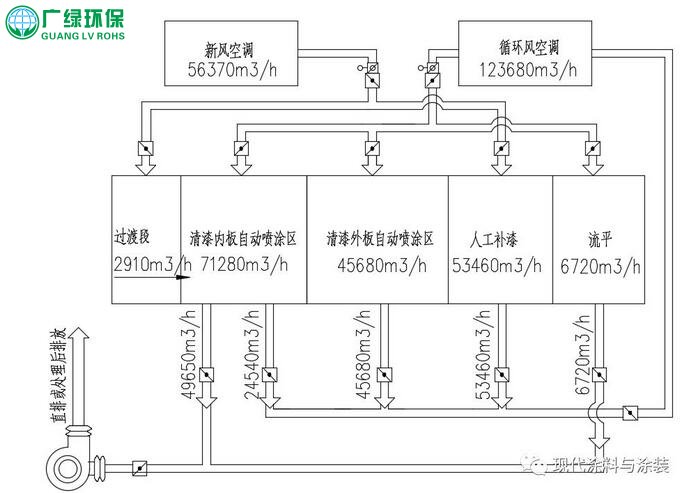

目前循環風較常見的循環方式主要有兩種:一是循環風全部來自新風噴涂段的排風(詳看送排風原理圖1),二是循環風由兩部分組成:新風噴涂段的排風及部分循環過的循環風(詳看送排風原理圖2)。以下我們將對這兩種情況分別進行計算。由于上文我們對某新能源汽車廠已經進行了VOCs揮發的舉例計算,為了方便起見,我們還以此新能源汽車廠為例進行VOCs濃度的計算。第一種情況以中涂噴漆室(水性漆)為例,第二種以清漆噴漆室(溶劑型漆)為例。

2.1循環風全部由新風噴涂段排風組成

圖1送排風原理

2.1.1根據上文計算結果可得知中涂各噴涂段VOCs每小時揮發量:

中涂內板噴涂段

=6.5*12%*50%+(10.8-6.5)*12%=0.906kg/H

中涂外板噴涂段

=21.84*12%*50%+(36.4-21.84)*12%

=3.06kg/H

中涂流平段

=(21.84+6.5)*12%*20%=0.68kg/H

2.1.2根據每噴涂段風量可計算出每段VOC濃度:

中涂內板噴涂段

=906000/(89100+4950)=9.6mg/m³

中涂外板噴涂段

=(9.6*45680+3060000)/45680=76.6mg/m³

中涂流平段

=(9.6*6720+680000)/6720=110.8mg/m³

2.1.3排廢氣VOC濃度計算:

(41650*9.6mg/m³+45680*76.6mg/m³+6720*110.8mg/m³)/157410=29.5mg/m³

備注:在正常噴涂工況下,由于人工補噴段噴漆量很少甚至不噴,所以在此計算過程中以不噴漆來計算,以下計算同樣如此,后文不再單獨說明。

2.2循環風由新風噴涂段排風及部分循環風再次參與循環兩者組成

圖2送排風原理

2.2.1根據上文計算結果可得知清漆各噴涂段VOCs每小時揮發量計算:

清漆內板噴涂段

=6.5*50%*50%+(10.8-6.5)*50%=3.775kg/H

清漆外板噴涂段

=31.2*50%*50%+(52-31.2)*50%=18.2kg/H

清漆流平段

=(31.2+6.5)*50%*20%=3.77kg/H

2.2.2各噴涂段內部每次循環階段VOCs含量計算:

為了便于計算和理解,我們以每小時循環一次進行計算,以清漆外板自動噴涂區為例,假設在一個容積為53460m³的密閉空間內,每噴漆1個小時后,我們都對其內部的VOCs含量及濃度進行計算,下面我們按照這個思路對各噴涂段的計算如下:

2.2.2.1噴涂第1個小時后各噴涂段VOCs含量計算:

清漆內板噴涂段

=6.5*50%*50%+(10.8-6.5)*50%=3.775kg

清漆外板噴涂段

=31.2*50%*50%+(52-31.2)*50%=18.2kg

清漆流平段

=(31.2+6.5)*50%*20%=3.77kg

2.2.2.2噴涂第2個小時后各噴涂段VOCs含量計算:

清漆內板噴涂段=(3.775+11.207)kg

清漆外板噴涂段=(18.2+7.182)kg

清漆流平段=(3.77+1.057)kg

2.2.2.3噴涂第3個小時后各噴涂段VOCs含量計算:

清漆內板噴涂段

=(3.775+11.207+11.207*0.56)

=[3.775+11.207*(1+0.56)]kg

清漆外板噴涂段

=(18.2+7.182+7.182*0.56)

=[18.2+7.182*(1+0.56)]kg

清漆流平段

=(3.77+1.057+1.057*0.56)

=[3.77+1.057*(1+0.56)]kg

2.2.2.4噴涂第4個小時后各噴涂段VOCs含量計算:

清漆內板噴涂段

=[3.775+11.207*(1+0.56+0.562)]kg

清漆外板噴涂段

=[18.2+7.182*(1+0.56+0.562)]kg

清漆流平段

=[3.77+1.057*(1+0.56+0.562)]kg

2.2.2.5根據數學歸納法可推斷出第n個小時后各噴涂段VOCs含量計算:

清漆內板噴涂段

=[3.775+11.207*(1+0.56+0.562+…+0.56(n-2))]kg

清漆外板噴涂段

=[18.2+7.182*(1+0.56+0.562+…+0.56(n-2))]kg

清漆流平段

=[3.77+1.057*(1+0.56+0.562+…+0.56(n-2))]kg

2.2.2.6分別對第n個小時后各噴涂段VOCs含量求極限值如下:

清漆內板噴涂段:

lim[3.775+11.207*(1+0.56+0.562+…+0.56(n-2))]=29.245kg

清漆外板噴涂段:

lim[18.2+7.182*(1+0.56+0.562+…+0.56(n-2))]=34.523kg

清漆流平段:

lim[3.77+1.057*(1+0.56+0.562+…+0.56(n-2))]=6.172kg

2.2.2.7根據每段風量可計算出每段VOC濃度:

清漆內板噴涂段:

29.245kg/(71280+2910)=394mg/m³

清漆外板噴涂段:

34.523kg/45680=755.8mg/m³

清漆流平段:6.172kg/6720=918.5mg/m³

2.2.3排放的廢氣VOCs濃度計算:

根據圖2送排風原理圖可知,排放的廢氣由內板噴涂排出的部分氣體和流平室排出的全部氣體兩部分組成,根據上文計算結果可計算排放的廢氣VOCs濃度如下:

[6.172+29.245*49650/(49650+24540)]/(49650+6720)=457mg/m³

2.2.4排放的廢氣VOC濃度另一種方法的計算:

有關排廢氣VOC濃度計算我們還可以用另外一種思路:由于每個噴涂段廢氣濃度最終會達到一個最大極限值,并且以這個最大值持續下去;另外,單位時間內每個噴涂段新產生的廢氣量也是個恒定值。那么,會產生這樣一個平衡狀態,即單位時間內新產生的VOCs量等于此單位時間內排走的VOCs量,那么排廢氣VOCs濃度可進行如下計算:

由上文可知清漆各噴涂段每小時揮發產生的VOCs量如下:

清漆內板噴涂段

=6.5*50%*50%+(10.8-6.5)*50%=3.775kg/H

清漆外板噴涂段

=31.2*50%*50%+(52-31.2)*50%=18.2kg/H

清漆流平段=(31.2+6.5)*50%*20%=3.77kg/H

所以,排廢氣中VOCs濃度為:

(3.775+18.2+3.77)/(49650+6720)=457mg/m³

經過計算數據對比,此結果與2.2.3中我們計算的廢氣VOC濃度數據一致,在不計算每個噴漆段VOCs濃度而僅僅計算排廢氣VOCs濃度時,我們可采取此辦法來計算。

3計算分析總結

本文計算過程看似非常復雜,其實道理很簡單,如果做成計算表格的話更是事半功倍。計算過程中只需把控如下思路即可:每個合理的循環風方案在每個噴涂段中的VOCs濃度一定有一個極限上限值,如果沒有上限值,勢必會造成噴漆室內部VOCs濃度越來越大,最終會累計到爆炸極限濃度而發生爆炸危險。鑒于此理論和大量計算結果進而推斷可知:每一個合理的循環風方案,每次循環后的VOCs濃度都會比上一次循環以某個小于1的等比值累計增加(本文計算的等比值是0.56),循環次數越多,這個數值就越趨近于計算出來的極限值。另外,此等比值受各功能段風量、單位時間內VOCs揮發量等參數影響。

4結語

本文的計算方法可以計算出每個噴涂段的有機溶劑VOCs濃度及排廢氣中的VOCs濃度,通過計算結果判斷循環風方案的可行性及生產的安全性;另外通過計算噴漆室排出的廢氣中VOCs的濃度大小并結合工廠當地環保標準要求及其他相關因素來判斷廢氣是直接排放還是先處理后排放。通過這個計算思路同樣也可以計算出烘干室里面的VOCs濃度及烘干排廢氣VOCs濃度,本文不再一一計算。