| 環保審批 | |||||||||

|

|||||||||

| 廢氣處理 | |||||||||

|

|||||||||

| 粉塵處理 | |||||||||

|

|||||||||

| 酸堿廢氣凈化工程 | |||||||||

|

|||||||||

| 噪聲治理工程 | |||||||||

|

|||||||||

| 廢水處理工程 | |||||||||

|

|||||||||

| 廢氣處理設備 | |||||||||

|

|||||||||

| 除塵器設備 | |||||||||

|

1廢氣處理政策

1.1相關術語

揮發性有機物:參與大氣光化學反應的有機化合物,或者根據規定的方法測量或核算確定的有機物。

苯系物:苯、甲苯、二甲苯(對-二甲苯、間-二甲苯、鄰-二甲苯)、苯乙烯及三甲苯(1,3,5-三甲苯、1,2,4-三甲苯和1,2,3-三甲苯)等的合計。

1.2政策背景

2016年7月6日山東省環境保護廳與山東省質量技術監督局聯合發布《揮發性有機物排放標準第一部分:汽車制造業》(DB37/2801.1-2016)于2017年1月1日實施。本部分規定了山東省汽車制造業揮發性有機物排放控制和監測要求,以及標準的實施與監督等有關要求。山東省汽車制造業排放水污染物、除揮發性有機物外的其他大氣污染物、惡臭污染物、環境噪聲適用相應的國家和地方標準,產生固體廢物的鑒別、處理和處置適用相應的國家固體廢物污染控制標準。

此標準適用于現有汽車制造企業揮發性有機物排放管理,以及汽車制造業建設項目的環境影響評價、環境保護設施設計、竣工環境保護驗收、排污許可證核發及其投產后的大氣污染物排放管理。

1.3政策規定

1.3.1法規標準

根據《揮發性有機物排放標準第一部分:汽車制造業》(DB37/2801.1-2016)電動汽車為M類、N類汽車,其涂裝生產線VOCs排放濃度規定值,見表1。

1.3.2山東省大氣排污收費政策

大氣排污收費征收范圍:2017年1月1日起,在試點行業基礎上,結合山東省排放制定進程,對汽車制造業、家具制造業和鋁型材工業開征VOCs排污費。

為更有效的控制以及激勵企業VOCs排放治理,現企業VOCs排污收費將按照不同級別進行征收:企業VOCs排放濃度值在規定排放限值75-100%(含)的,排污費按收費標準征收;VOCs排放濃度值在50-75%(含)的,按標準的75%征收;VOCs排放濃度值低于50%(含)的,排污費減半征收。

企業VOCS排放濃度高于國家或山東省規定排放限值,或者VOCs排放量高于規定排放總量指標的,按山東省規定的征收標準加一倍征收排污費。企業生產工藝裝備或產品屬于國家規定的淘汰類的,按山東省規定的征收標準加一倍征收排污費。

2涂裝車間現狀

2.1涂裝車間生產線介紹

涂裝車間生產線有:前處理電泳線、電泳烘干、打磨涂膠線、中涂噴漆線、中涂烘干、中涂打磨、面漆噴涂線、面漆烘干、精飾、塑料件噴涂線、塑料件烘干,其中VOCS產生環節為電泳烘干、涂膠PVC噴涂、中涂噴漆線、中涂烘干、面漆噴涂線、面漆烘干、塑料件噴涂線、塑料件烘干。

2.2涂裝車間VOCs

2.2.1涂裝車間VOCs成分

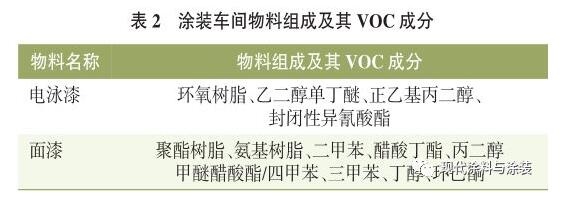

目前涂裝車間普遍使用油漆物料成分比較復雜,其大致成分詳見表2。

根據表2中涂裝車間VOCS成分得:涂裝車間VOCS成分復雜,且成分物質沸點溫度較高,沸點區間范圍較廣(111-196.8℃)。

2.2.2涂裝車間VOCs的特點

1)噴漆室、流平室處理氣量非常大、溫度低、濕度高、VOCS濃度低;塑料烘干室、中涂烘干室、面漆烘干室和電泳烘干室處理氣量小、溫度高、VOCS濃度高。

2)廢氣含易燃易爆揮發性有機物,安全方面應重點考慮。

3)廢氣中VOCS的成分主要有二甲苯、三甲苯、四甲苯、醋酸丁酯等,組分比較復雜,且沸點大多比較高(117.6-196.8℃)。

4)PVC底涂室、點修補室由于溶劑使用量小,經測算其排放濃度能達到山東省《揮發性有機物排放標準第一部分:汽車制造業》的規定,為降低設備投資,可單獨排放。

2.3VOC排污收費

2017年1月1日山東省將實施《揮發性有機物排放標準第一部分:汽車制造業》(DB37/2801.1-2016)。根據現場初步計算:

1)目前涂裝車間VOCS含量遠超標準規定限值,如不進行相關廢氣處理,根據排污收費政策,每年將交付數百萬元排污費;

2)增加相關廢氣處理措施后,根據不同的處理效果會產生不同的排放量,較未處理前節省約數百萬元/年。

為保證涂裝車間排放廢氣濃度達到《揮發性有機物排放標準第一部分:汽車制造業》(DB37/2801.1-2016)規定標準,需進行一定的廢氣處理措施。通過了解現在制造業中存在的廢氣處理工藝有:UV光解催化氧化、活性炭吸附-脫附+催化燃燒、沸石轉輪吸附+RTO,結合工藝原理、處理能力、處理效率、使用壽命等多方面考慮對這三種處理工藝進行介紹對比。

3.1UV光解催化氧化

3.1.1工藝流程

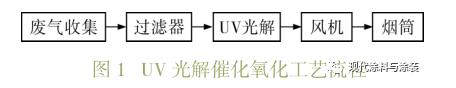

UV催化氧化廢氣處理基本工藝流程見圖1.

3.1.2系統原理

UV光解氧化廢氣凈化裝置采用高強度納米紫外線破壞、分解大分子鏈為小分子鏈,再利用臭氧和烴基自由基、催化劑進行催化氧化,使有機物變為二氧化碳和水。

Ⅰ破壞裂解階段:采用特制高強度納米紫外線光管在處理裝置內產生高能C波段(253.7波段)紫外線,破壞破壞、裂解有機物分子鏈,改變物質結構,將大分子物質裂解、氧化成為低分子物質或無害物質,如水、二氧化碳。

Ⅱ催化氧化階段:采用高強度納米紫外線光管在處理裝置內產生高能C波段(185波段)紫外線,此波段紫外線光束可分解空氣中的氧分子產生游離的活性氧,游離氧因電子狀態不穩定極易與氧分子結合產生臭氧。臭氧對有機物具有極強的氧化作用,可裂解惡臭氣體分子鍵、破壞細菌的DNA,達到脫臭殺菌的目的。

3.1.3UV光解處理能力

根據UV光解廢氣處理原理得,此處理方案的處理關鍵點為通過特制納米紫外燈管發射的輻射能量破壞裂解有機物分子鍵鏈接。

根據相關化學計算破壞裂解階段使用的253.7波段紫外線能量為:471.35KJ/mol,催化氧化階段使用的185波段紫外線能量為:676.37KJ/mol。涂裝車間排放污染物質中有機物分子鍵能詳見表3。

根據表3數據得,UV光解裝置中253.7波段的紫外線能量不能破壞大部份物質的一個分子鍵,無法將污染物分子中的C、H破解單出,同時無法在催化階段與氧分子結合為CO2和H2O。因此UV光解催化氧化工藝無法完全處理涂裝車間的VOCs。

3.1.4執行標準

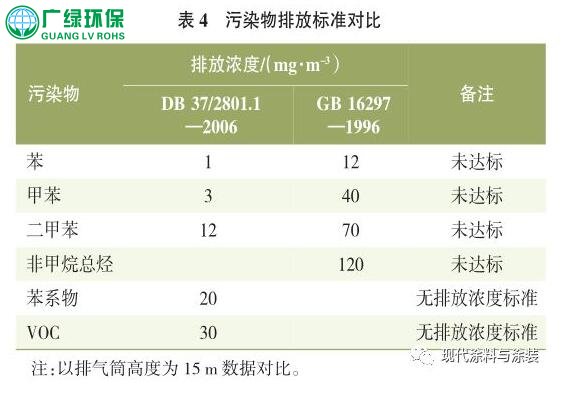

UV光解催化氧化廢氣處理大豆執行標準為《大氣污染物綜合排放標準》(GB16297-1996)。此標準與山東省發布《揮發性有機物排放標準第一部分:汽車制造業》(DB37/2801.1-2016)標準進行對比,具體詳見表4。

根據表4中污染物排放標準對比,《大氣污染物綜合排放標準》(GB16297-1996)中污染物的排放濃度標準遠低于山東省發布《揮發性有機物排放標準第一部分:汽車制造業》(DB37/2801.1-2016)標準。

3.1.5方案結論

根據UV光解處理原理能力以及其執行標準方面得:UV催化氧化處理工藝只能處理涂裝廢氣中小部分污染物質,無法完全處理涂裝車間排放的廢氣,廢氣排放濃度無法達到標準要求。UV催化氧化不適于涂裝車間VOC處理,建議汽車涂裝行業廢氣處理工藝不予采納UV催化氧化處理技術。

3.2.1材料介紹

活性炭是用木材、煤、果殼等含碳物質在高溫缺氧條件下活化制成,它具有巨大的比表面積(500-1700m2/g)。

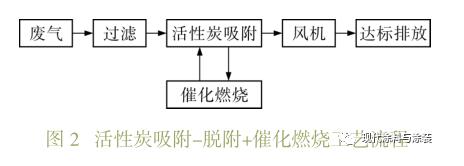

3.2.2系統原理

活性炭吸附:經預處理過濾處理的廢氣通過活性炭微孔吸附在活性炭表面,去除廢氣中的有機物,達到凈化氣體的作用。

活性炭脫附:當吸附床吸附飽和后,切換脫附風閥和吸附風閥,啟動脫附風機對該吸附床脫附。脫附新鮮空氣首先經過新風入口的換熱器和電加熱室進行加熱,將新空氣加熱到120℃左右進入活性炭床,炭床受熱后,活性炭吸附的溶劑揮發出來。

催化燃燒:溶劑經風機送入到催化燃燒室前的換熱器,然后進入催化燃燒室中的預熱器,在電加熱的作用下,使氣體溫度提高到250-300℃左右,再進入催化燃燒床,有機物質在催化劑的作用下無焰燃燒,被分解為CO2和H2O,同事放出大量的熱氣體溫度進一步提高,該高溫氣體再次經過換熱器預熱未經處理的有機氣體,回收一部分熱量。從換熱器出來的氣體再通過新風入口的換熱器對脫附新鮮空氣進行加熱,經過換熱后的氣體通過煙囪引高排放。

3.2.3工藝流程

活性炭吸附-脫附+催化燃燒的工藝流程見圖2。

3.2.4工藝處理

1)過濾裝置

為了防止廢氣中的漆霧進入到吸附凈化裝置系統,以確保吸附處理系統的氣源干凈、干燥、無顆粒,在活性炭吸附裝置前增加過濾裝置對廢氣進行預清理工作。目前常用的過濾方式有兩種:一種采用二級過濾方式,一種采用干式過濾材料。

二級過濾方式分為一級過濾為初效過濾器,二級過濾為袋式過濾器。干式過濾材料是由玻璃纖維多層復合而成。這兩種方式均需定期清理更換,同時過濾裝置將會產生固體廢棄物,造成二次污染。

2)活性炭裝置

含有機物的廢氣經風機的作用,經過活性炭吸附層,有機物質被活性炭特有的作用力截留在其內部,潔凈氣體排出;經過一段時間后,活性炭達到飽和狀態時,停止吸附,此時有機物已被濃縮在活性炭內。隨使用時間增長活性炭吸附能力下降,需進行定期更換。更換后的活性炭為固體廢棄物,造成二次污染,需通過第三方處理公司進行處理。

3)催化燃燒

活性炭脫附時,啟動催化凈化裝置,使熱氣流進入內部循環,當熱氣源達到有機物的沸點時,有機物從活性炭內解析出來,進入催化室進行催化分解成CO2和H2O。催化燃燒采用陶瓷蜂窩體的貴金屬作為催化劑,需定期更換,同時廢棄的催化劑為貴金屬污染物,需第三方處理公司進行處理。

3.3沸石轉輪吸附+RTO

3.3.1核心裝置介紹

疏水性沸石:其為硅鋁堿氫氧化合物,是由無數個四面體以三度空間所組成,藉由SiO2和AlO2來連接,其中心組成是鋁原子和硅原子,四周則有氧原子連接(AlSiO4)。鍵結后的沸石會形成不同形狀的孔隙。

蓄熱式燃燒爐(RTO):利用高溫氧化原理,將含揮發性有機物的廢氣在足夠溫度以及反應時間的條件下,經由燃燒過程而分解成CO2和H2O。

3.3.2系統原理

含揮發性有機物的廢氣通過空氣過濾器等預處理后,再經過疏水性沸石濃縮轉輪,廢氣中的VOCs能被有效吸附于沸石中,達到去除的目的。經過沸石轉輪吸附后的凈化氣體,直接通過煙囪達標排放到大氣中。

沸石濃縮轉輪分為三個區:吸附區、脫附區和冷卻區。沸石轉輪以每小時1-6轉的速度持續旋轉,與此同時將吸附的揮發性有機物傳送到轉輪的脫附區。在脫附區中利用小股加熱氣體(180-220℃)將揮發性有機物進行脫附。脫附后的沸石轉輪旋轉到冷卻區,經冷卻后旋轉至脫附區,持續吸附揮發性有機氣體。

脫附后的濃縮有機廢氣送到RTO燃燒爐進行燃燒,轉化成水和二氧化碳后排放到大氣中。利用熱交換將燃燒產生的熱量用來預熱脫附用氣體,并提供廢氣在燃燒爐燃燒前的預熱,使系統達到節能的功效。

3.3.3工藝流程

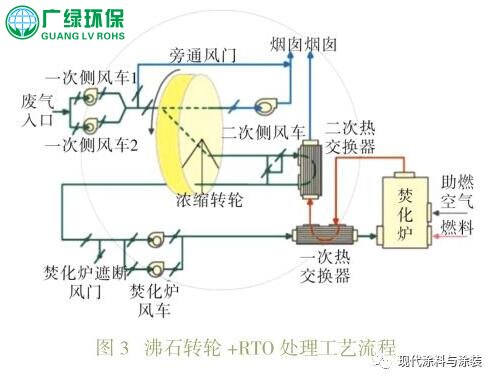

沸石轉輪+RTO處理工藝流程見圖3。

4方案對比總結

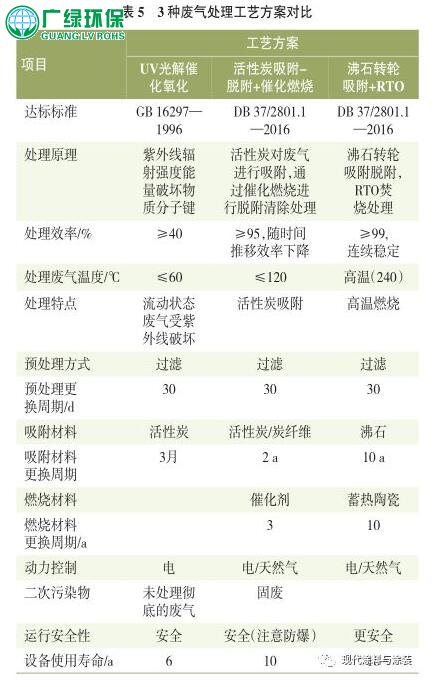

在涂裝車間VOCs相關排放標準理解的基礎上,結合涂裝車間廢氣特點,在廢氣處理的相關方面對UV光解催化氧化、活性炭吸附-脫附+催化燃燒、沸石轉輪吸附+RTO三種處理工藝進行對比。其對比情況詳見表5。

結合上述方案對比,涂裝車間廢氣(VOCs)處理工藝結論為:

1)UV光解催化氧化在理論處理能力方面無法達到廢氣處理效果,不予采用;

2)活性炭吸附-脫附+催化燃燒在日常生產中隨時間推移處理效率下降,且產生固體廢棄物造成二次污染,在投資成本與運行成本的考慮下,對此處理工藝不予采用;

3)沸石吸附+RTO在廢氣處理能力及效率方面達到標準要求,建議涂裝車間廢氣(VOCs)處理方案采用沸石吸附+RTO處理工藝。