| 環保審批 | |||||||||

|

|||||||||

| 廢氣處理 | |||||||||

|

|||||||||

| 粉塵處理 | |||||||||

|

|||||||||

| 酸堿廢氣凈化工程 | |||||||||

|

|||||||||

| 噪聲治理工程 | |||||||||

|

|||||||||

| 廢水處理工程 | |||||||||

|

|||||||||

| 廢氣處理設備 | |||||||||

|

|||||||||

| 除塵器設備 | |||||||||

|

隨著汽車的需求量的增長,廣東省汽車產業將繼續保持高增長率。汽車制造業表面涂裝過程中產生的揮發性有機物,是對流層臭氧(O3)和二次有機氣溶膠(SOA)的重要前體物,也是增加大氣氧化性的主要因素。同時,該行業排放的苯系物等有毒有害VOCs對人體健康造成嚴重的損害。

汽車制造業涂料用量大,VOCs成分復雜,排放強度大,是VOCs污染控制的重點。北京市、上海市、珠三角地區均開展了典型汽車涂裝企業VOCs排放成分測試,獲取了部分源譜信息。美國、歐洲等發達國家以及臺灣、香港、北京、上海、廣州等地根據排放特征先后制定了一系列VOCs污染防治措施,包括涂料中VOCs限值、汽車涂裝VOCs排放標準、污染治理技術指引等。

目前,國內針對汽車涂裝行業基于VOCs排放特征研究污染控制措施的研究較少。本研究將深入分析汽車涂裝行業VOCs排放特征,識別VOCs關鍵組分,總結污染控制最佳適用技術,為制定基于改善空氣質量為目標的汽車涂裝行業VOCs控制策略提供科學可靠的技術支撐。

1研究方法

選取廣東省不同車型(轎車、客車)的典型企業開展VOCs全過程排放特征調查,篩選關鍵排放環節,開展源排放特征與最佳適用技術研究。

1.1單位涂裝面積VOCs排放量估算

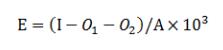

利用物料平衡法計算各車型單位涂裝面積VOCs排放量,了解不同車型單位面積VOCs排放總量特征,計算方式如式(1):

式中E為單位涂裝面積VOCs排放總量,g/m2;I為各涂裝單元每月使用涂料、稀釋劑、密封膠及清洗溶劑中VOCs的量,kg/月;O1為每月回收VOCs的量(可再利用或進行廢物處置),kg/月;O2為每月污染控制設備破壞掉的VOCs的量,kg/月;A為每月底涂面積,指車體底涂之總面積,計算機輔助設計系統設計的車身本體面積,m2/月。

1.2源排放測試

采用源排放測試了解企業排氣筒VOCs排放濃度水平與物種組成。企業類別、廢氣處理設施與采樣情況如表1所示,包括采用不同尾氣處理措施的兩家小轎車生產企業,以及1家輕型客車生產企業,重點針對排放量大的噴漆室和烘干室進行采樣測試,采樣頻次每天3次,共2天,樣品通過煙囪采集。源排放樣品的測定采用固體吸附/熱脫附-氣相色譜法,用填充聚2,6-二苯基對苯醚(Tenax)采樣管,在常溫條件下,富集環境空氣或室內空氣中的揮發性有機物,對于溫度較高的排氣筒采樣管連入熱脫附儀,加熱后將吸附成分導入帶有氫火焰離子化檢測器(FID)的氣相色譜儀進行分析。

表1VOCs采樣企業情況

2結果分析與討論

2.1涂裝工藝與排污環節

廣東省轎車生產企業大部分采用電泳底漆、中涂、面漆傳統3層涂層體系,其底漆采用水性環氧樹脂陰極電泳底漆,基本不含有機溶劑,中涂和面漆主要使用氨酯漆、丙烯酸漆和聚酯漆等涂料,有機溶劑含量較高,使用量占50%以上。為減低VOCs排放,已有兩家企業率先采用了水性免中涂工藝,使單位涂裝面積的VOCs排放量從50-90g/m2降至小于25g/m2,對于削減VOCs排放量效果顯著。客車和微、輕型貨車表面涂裝對銹蝕防護、抗石擊、耐候性和紫外線隔離性能的要求相對較低,故其普遍采用2C2B涂層體系省略了中涂層。目前,省內客車和微、輕型貨車生產企業在底漆噴涂上基本實現了電泳噴涂,而面漆噴涂主要依據客戶需求,利用人工噴涂的方式進行。根據典型企業調查結果,涂料中含VOCs組分主要包括甲乙酮、間,對-二甲苯、乙苯、甲苯、異丙醇、乙酸乙酯、丙酮、鄰-二甲苯、甲基異丁基酮、1,2,4-三甲苯、1,3,5-三甲苯、苯、苯乙烯以及正丁醇、異丁醇和乙酸丁酯。

汽車涂裝工藝過程中VOCs主要產生于:中涂和面漆的噴涂及烘干過程和塑料件加工的涂漆工序。車身密封和噴防護蠟兩個步驟中由于PVC和防護蠟中的VOCs含量相對較少,不是主要的排污環節。車身涂裝產生的有機廢氣具有大風量、中低濃度的特點。(1)噴漆室:噴漆室排放廢氣中主要有害成分為噴漆過程中揮發的有機溶劑。噴漆室的排風量很大,排放廢氣中的有機物總濃度很低,通常在100mg/m3以下。另外,噴漆室的排氣中經常還含有少量未處理完全的漆霧。特別是干式漆霧捕集噴漆室,排氣中漆霧較多。(2)烘干室:烘干廢氣的成分比較復雜,除有機溶劑本身的成分外,還包含熱分解生成物和反應生成物。電泳涂料雖然屬于水性涂料,但其烘干氣中仍含有較多的有機成分。除電泳涂料本身含有少量的醇醚類有機物外,還包含烘干過程中的熱分解生成物(如醛酮類小分子)。電泳烘干廢氣中的總有機物濃度一般在500-1000mg/m3,比溶劑型涂料的烘干廢氣低一些。(3)固廢儲存地:廢油漆桶以及漆霧收集后產生的漆渣如不能及時處理,常產生有機廢氣。

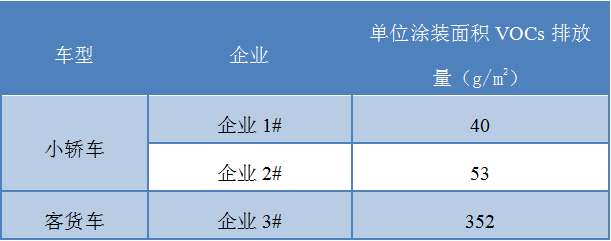

2.2單位涂裝面積排放總量

通過物料衡算法計算的單位面積VOCs排放總量結果如表2所示,不同車型的單位涂裝面積VOCs排放情況有較大差異,小轎車由于涂裝車間密閉設施好,涂料用量相對較低,單位涂裝面積的VOCs排放量低,在40-60g/m2之間,而客貨車特別是大客車采用人工噴涂,車間密閉等污染控制措施較為薄弱,排放量達到300g/m2以上。

表2廣東省典型汽車涂裝企業單位涂裝面積VOC排放總量

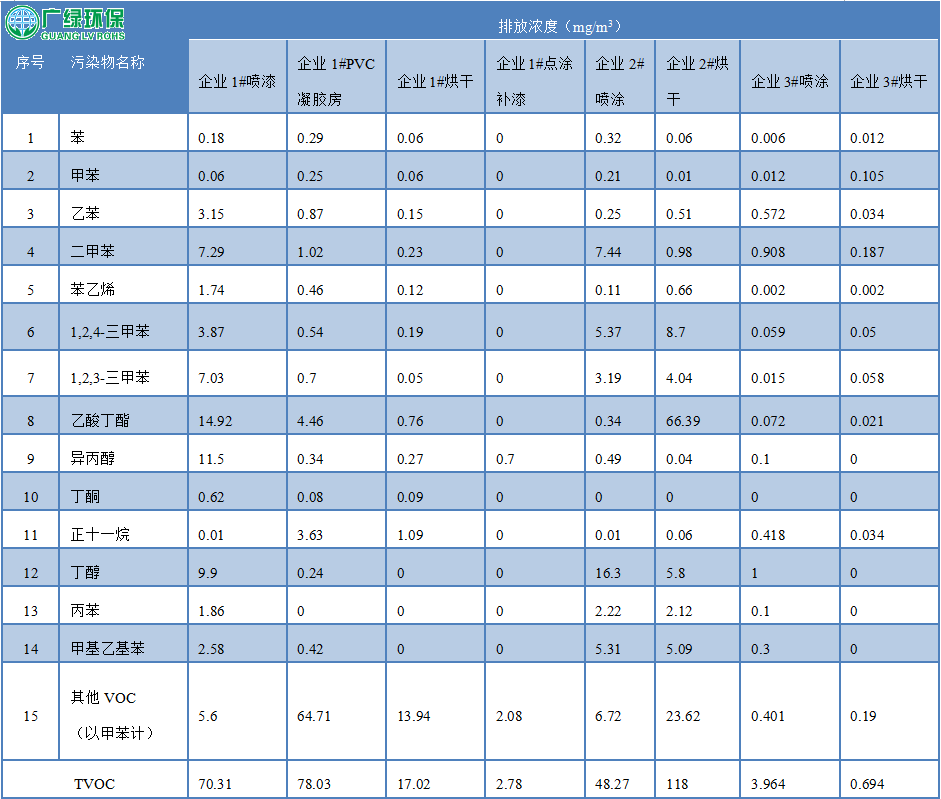

2.3VOCs排放濃度與組分特征

3家典型企業VOCs排放的主要物種組成如表3,苯系物是汽車涂裝企業VOCs排放的重要組分,各企業排放最高占比在33.2%-64.6%之間。苯系物中最主要的物種是二甲苯,噴涂車間占比10.3%-22.9%。乙酸丁酯、異丙醇、丁醇等醇酯類物質占比也相對較高,各企業排放最高占比在29.6%-61.2%之間。隨著溶劑行業的污染控制逐步加嚴,排放成分產生了顯著的變化。酯類和醇類等物質在近年來作為苯系物溶劑的代替成分,它們的使用量大大增加,特別是一些稀釋劑和清洗劑。總體來看,各家企業的排放物種大類有相似性,但具體物種組成與濃度貢獻仍存在較大的差異,一是由于使用涂料成分不同,稀釋比例也不一樣;二是由于使用不同的末端處理技術對尾氣排放組分產生影響,很難用統一的源譜代表整個汽車噴涂行業的排放特征。

表3典型企業特征VOCs組分濃度

2.4最佳適用技術

根據污染排放特征研究結果,汽車涂裝行業VOCs排放集中在噴涂與烘干環節,主要來源于使用的涂料,排放組分基本與使用涂料中組分一致。污染控制措施可分為源頭控制和末端治理兩大類。

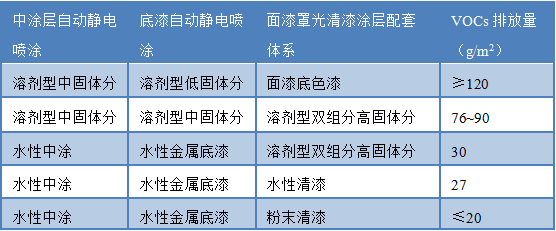

采用粉末涂料、水性涂料和高固體成分涂料等代替溶劑型涂料,能有效降低VOCs排放量。國內轎車涂裝絕大多數采用陰極電泳+溶劑型中涂+溶劑型色漆+單組分罩光清漆工藝體系。轎車底漆已實現了全面的更新換代,但是中涂、面漆還是以溶劑型為主,VOCs排放量高于發達國家(地區)的排放水平,距環保型(低VOCs化、水性化)涂料的應用發展仍有一定的距離。目前,國內少數大型汽車企業新建生產線采用了水性涂裝工藝,大大降低了汽車表面涂裝VOCs排放水平,接近或達到歐洲汽車涂裝VOCs排放標準。

表4不同車身涂裝配套體系VOCs排放量水平

采用先進的涂裝工藝,可減少涂料使用量,配合使用低VOCs含量的涂料,可大幅度削減VOCs排放。目前先進的涂裝工藝包括3C1B技術和水性免中涂工藝。3C1B涂裝工藝取消了3C2B工藝的中涂烘烤和打磨工序,待中涂、色漆、罩光漆三層涂裝后一起進行烘干固化處理,可節省涂料使用量。水性免中涂工藝將經濟型轎車和商用車車身由3涂層體系簡化為2涂層體系,與3C2B涂裝工藝相比,簡化了車身涂裝工藝,能減少20%的VOCs排放。

汽車噴涂行業的末端處理措施包括噴漆室漆霧收集措施、VOCs廢氣收集與治理措施。噴漆室內的漆霧收集是汽車涂裝行業重要的廢氣前處理措施,對VOCs的末端治理效果起關鍵作用。漆霧處理方法主要有過濾法、冷凝法和液體吸收法等,其中過濾法(干式)和液體吸收法(濕式)適用性較廣,我國應用最廣的文丘里型水旋(漩渦)漆霧分離技術是濕式處理法的一種。由于濕式(水洗)漆霧分離技術會產生漆渣等危險廢棄物,美國和歐洲已限制其使用,并逐漸采用干式漆霧分離技術,有效降低能耗,且基本不產生化學凝結物。

經漆霧處理后的噴漆廢氣和流平、烘干廢氣主要含有VOCs有機廢氣,普遍采取吸附、燃燒和一些組合方式進行降解處理。采用直接燃燒法處理廢氣時,為提高廢氣處理的溫度、減少燃料的消耗,通常使燃燒后的廢氣與燃燒前的廢氣進行熱交換,根據熱交換與廢熱利用形式的不同,常見的直接燃燒形式有RTO(蓄熱式熱力燃燒系統)和TAR(回收式熱力燃燒系統),國內大型汽車企業涂裝多采用RTO進行VOCs廢氣末端治理。對于新建的汽車涂裝生產線,歐美汽車企業首選TAR來進行烘干室末端VOCs廢氣處理,處理效率可達到99%以上。采用吸附法-脫附再生技術如設備維護長長也可達到90%以上處理效率。由于噴漆室風量大、濃度低,往往不能直接采用焚燒法處理,轉輪濃縮吸附-蓄熱式焚燒技術是目前噴涂廢氣治理效果最好的技術之一,采用吸附-脫附-濃縮焚燒等三項連續程序,將低濃度廢氣吸附濃縮,而后脫附采用焚燒技術處理,處理效率達到99%以上。

3結論

(1)汽車涂裝行業VOCs排放主要來自中涂和面漆噴涂、烘干過程,排放量主要受使用涂料、涂裝工藝、廢氣收集與處理措施影響。

(2)苯系物是汽車涂裝企業的重要組分,典型企業排放最高占比在33.2%-64.6%之間,其中最主要的成分是二甲苯,占噴涂車間占比10.3%-22.9%。近年來乙酸丁酯、異丙醇、丁醇等醇酯類等物質廣泛用來代替苯系物溶劑,典型企業排放最高占比在29.6%-61.2%之間。

(3)大客車面漆普遍采用人工噴涂,車間密閉等污染控制措施較為薄弱,單位涂裝面積VOCs排放量達到300g/m2以上,而小轎車在40-60g/m2間。

(4)采用3C1B技術、水性免中涂等先進涂裝工藝,并使用粉末涂料、水性涂料和高固體成分涂料等代替溶劑型涂料,能有效從源頭控制VOCs排放。采用干式漆霧分離技術、轉輪濃縮吸附-蓄熱式焚燒技術等先進技術VOCs去除率可達到99%以上。