| 環保審批 | |||||||||

|

|||||||||

| 廢氣處理 | |||||||||

|

|||||||||

| 粉塵處理 | |||||||||

|

|||||||||

| 酸堿廢氣凈化工程 | |||||||||

|

|||||||||

| 噪聲治理工程 | |||||||||

|

|||||||||

| 廢水處理工程 | |||||||||

|

|||||||||

| 廢氣處理設備 | |||||||||

|

|||||||||

| 除塵器設備 | |||||||||

|

針對我國煙塵排放標準日趨嚴格的現狀,對燃煤電廠現有除塵器存在的問題及改造技術進行了論述,并給出了典型燃煤電廠除塵器改造實例及改造后性能試驗數據,為除塵器改造技術的選擇提供參考與幫助。

中國是以煤炭為主的能源消耗大國,且煤炭資源主要消耗于燃煤電廠。近年來,煤炭燃燒造成的環境污染問題日益凸顯。燃煤煙氣中含有大量微細顆粒物,其中PM10的比例可達40%,而PM10中超細顆粒物PM2.5占到40%-70%,其濃度的上升與疾病的發病率、死亡率關系密切,尤其是呼吸系統疾病和心肺系統疾病最為明顯。

新的《火電廠大氣污染物排放標準》(GB13223-2011),對火電廠污染物排放限值做了更為嚴格的要求。因此,分析電廠現役除塵設備的問題,通過改造技術強化現役除塵設備能力是當前應對嚴格排放標準的重要方法。

1燃煤電廠除塵器存在的問題

1.1電除塵器

電除塵器的基本原理是利用直流高壓電源產生的強電場使氣體電離,產生電暈放電,進而使懸浮塵粒荷電,并在電場力的作用下,將懸浮塵粒從氣體中分離出來并加以捕集的除塵裝置。電除塵器的除塵過程可分為氣體電離、塵粒荷電、荷電粒子的捕集、極線極板的清灰四個部分,具有除塵效率高、阻力小、能耗低、能處理高溫和大煙氣量的氣體等特點,是我國燃煤電廠普遍采用的電除塵技術。目前,燃煤電廠電除塵器存在以下問題:

(1)鍋爐燃燒煤質的變化導致除塵器入口濃度升高或粉塵比電阻增大,造成除塵效率下降,出口煙塵濃度超出設計值;

(2)脫硝投運后灰的粘性增大而又缺少必要的保溫措施造成除塵器灰斗積灰、輸灰不暢的問題及極板、極線的粘灰問題;

(3)控制系統故障頻繁、電暈極斷線造成的部分電場無法正常投運;

(4)灰斗與倉泵間關斷門密封不嚴密造成氣力輸灰系統啟動時在灰斗內形成二次揚塵而使除塵器出口濃度短時升高。

1.2袋式除塵器

袋式除塵器是一種干式高效除塵器,它利用有機纖維或無機纖維編織物制作的袋式過濾元件將含塵氣體中固體顆粒物濾出的除塵設備,用于捕集非粘結性、非纖維性的工業粉塵,其作用原理是塵粒在繞過濾布纖維時因慣性力作用與纖維碰撞而被攔截。袋式除塵器具有對捕集粒徑大于0.3μm以上的細微粉塵效率高、性能穩定、投資和運行費用較低的優點。目前,燃煤電廠袋式除塵器存在以下問題:

(1)濾袋堵塞、糊袋造成阻力嚴重超出設計值;

(2)部分濾袋破損、老化嚴重;

(3)部分袋籠腐蝕嚴重或較大變形;

(4)鍋爐煤質或燃燒狀況的變化造成過濾風速過大而導致的除塵器出口煙塵濃度超出設計值。

2燃煤電廠除塵器改造技術

2.1電改袋式除塵器技術

電改袋式除塵器技術是為了適應新的環保要求,合理地利用原有的電除塵器提高除塵效率的有效措施。電改袋式除塵器技術一般是拆除原電除塵器的供電、極板、振打及線纜等裝置,保留除塵器的進氣口形式、鋼支架、灰斗、外殼等裝置,在內部設置布袋除塵區,在原靜電除塵器的外殼頂部增設凈氣室。

自1998年我國首次“電改袋”工程在武鋼平爐改造項目中實施以來,其業績在不斷增加。從焦作電廠200MW機組電改袋、張家港沙洲電廠600MW機組袋除塵、寶鋼自備電廠350MW機組電改袋、上海外高橋4x300MW機組電改袋、九江電廠660MW到新密電廠1000MW的特大型燃煤機組上的推廣應用,表明了電改袋式除塵器技術的廣闊應用前景。

2.2低低溫電除塵技術

低低溫電除塵技術是通過低溫省煤器或熱媒體氣氣換熱裝置(MGGH)降低電除塵器入口煙氣溫度至酸露點溫度以下,使煙氣中的大部分SO3在低溫省煤器或MGGH中冷凝形成硫酸霧,黏附在粉塵上并被堿性物質中和。低低溫電除塵技術最早在日本大型燃煤火電機組中應用,國內企業多借鑒日本的經驗。

低低溫電除塵技術具有降低粉塵的比電阻、避免反電暈現象、同時去除大部分的S03、除塵效率高、能耗較低的優點。2012年6月,大唐寧德電廠4號爐電除塵器改造采用低低溫電除塵技術成功投運。某電廠1000MW機組配套電除塵器進行低低溫電除塵改造,在100%負荷下,S03總脫除效率分別達到93.98%,實現了對S03的高效控制。

2.3高頻電源技術

大量的工程實踐證明,高頻電源技術具有電源和除塵效率高、能耗低、環保效益好的優點。上海外高橋第三發電廠1000MW機組電除塵器將原有24臺工頻電源更換為高頻電源,在同等工況條件下,電除塵出口煙塵排放濃度由改造前的42mg/m3降低為15.7mg/m3,全部電耗僅為400kW。

某電廠1號爐電除塵電源由工頻改為高頻,投產初期,除塵電耗量減少約1172kW,節電82.13%,正常運行時節電約50%。華潤海豐電廠、泰州電廠、常熟電廠、進門電廠等電除塵器經過高頻電源改造后,均實現了煙塵排放和能耗的降低。

2.4常規電場擴容及優化技術

常規電場擴容一般通過新增電場、增加電場高度、增大電場寬度來實現。單純進行常規電場擴容改造不易確保達到現行排放標準,因此大多數燃煤電廠電除塵器改造多以常規電場擴容與移動電極、高頻電源等相結合的方式。

華能北京熱電3號爐200MW機組電除塵改造,將原有雙室四電場電除塵器電場有效高度由12m增至巧m,第一、二、三電場有效長度分別由3m、3m、3m改造為3.5m、4m、4m,第四電場采用移動電極技術,改造前后比集塵面積增加了15.37m2/(m3/s),除塵器出口煙塵濃度原來的由55.5mg/m3降至12mg/m3。

寶鋼自備電廠采用本體擴容+高頻電源結合的改造技術,改造完成后電除塵器出口煙塵濃度為78.4mg/m3。某電廠1000MW機組電除塵器改造采用增加電場+高頻電源供電技術,改造后電除塵器出口煙塵排放濃度小于50mg/m3。

3典型燃煤電廠除塵器改造應用實例

A電廠9、10號機組改造方案:將原電除塵器的一、二、三、四電場工頻電源改造為高頻電源,四電場陰極線更換成波形線;配套配電系統和上位機監控系統,上位機具有與SIS系統接口的能力。

B電廠1、2號機組改造方案:保留原電除塵器整體結構不變,加高電場高度,寬度與原除塵器保持一致,增加一個新電場;第一電場采用高頻電源技術;第二、三電場采用工頻電源;第四電場采用機電復合式雙區結構;對原電除塵器一、二、三電場陽極板、陰極線全部進行更換;對原有除塵器本體及電控部分進行改造。

C電廠1號機組將電除塵拆除,改造成布袋除塵器,并對輸灰系統、控制系統及電源系統等所有相關系統進行改造。3、4號機組對前四電場恢復性檢修,出口端新增一個電場作為五電場,型式與原除塵器相同,陰極、陽極振打采用側部振打。新增電場輸灰系統改造、控制系統升級、電源變壓器及其配電裝置擴容。對本體恢復性檢修、三相電源及高壓直流電控系統、輸灰系統、增設了低溫省煤器等系統改造。

D電廠3、4號機組改造方案:電除塵器本體恢復性檢修、三相電源及電控系統、輸灰系統等輔助系統改造。

E電廠1、2號機組改造方案:一、二電場工頻電源改為高頻電源,對其余電場控制系統進行優化。

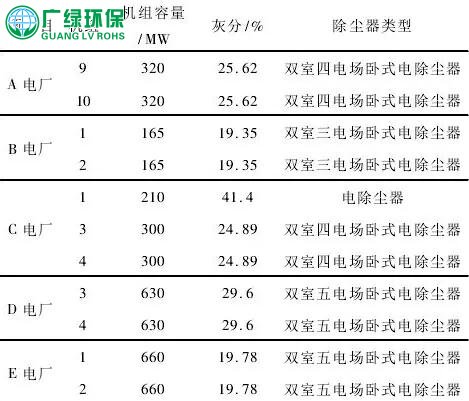

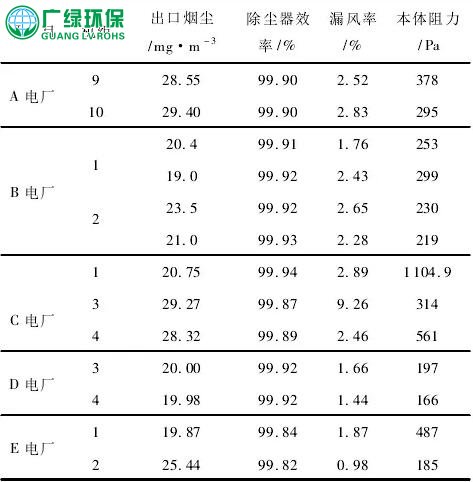

通過改造后性能驗收試驗,5個燃煤電廠的11臺除塵器改造前設備信息和改造方案及性能試驗數據分別如表1和表2所示。

表1燃煤電廠除塵器改造前設備信息

表2燃煤電廠除塵器改造方案及性能試驗數據

4結語

綜上所述,對燃煤電廠現有除塵器存在的問題及改造技術進行了論述,并給出了典型燃煤電廠除器改造實例及改造后性能試驗數據。電袋復合除、濕式電除塵、脫硫除塵一體化等新技術的出現及應用為應對更為嚴格的環保要求提供了途徑。燃煤電廠應根據地區的排放標準要求,從實際工程項目和社會發展情況出發,選用合適的技術,設計相應的煙塵排放控制技術方案。