| 環保審批 | |||||||||

|

|||||||||

| 廢氣處理 | |||||||||

|

|||||||||

| 粉塵處理 | |||||||||

|

|||||||||

| 酸堿廢氣凈化工程 | |||||||||

|

|||||||||

| 噪聲治理工程 | |||||||||

|

|||||||||

| 廢水處理工程 | |||||||||

|

|||||||||

| 廢氣處理設備 | |||||||||

|

|||||||||

| 除塵器設備 | |||||||||

|

1技術背景

1.1主流煙氣脫硫技術潛在問題及我國硫資源矛盾

石灰石-石膏濕法脫硫技術具有脫硫效率高、脫硫劑成本低等優點,為我國SO2減排做出了巨大貢獻,但隨著其大規模應用,也逐漸暴露出一些問題:

1)耗水量大、廢水排放量大,對于缺水地區尤為不利,脫硫廢水的處置也成為難題。

2)鈣基脫硫劑的制備需要消耗大量碳酸鈣,造成石灰石資源的過量開采,對生態環境造成嚴重破壞;

3)副產物脫硫石膏的品質較低,二次利用的價值有限,導致大量脫硫產物被拋棄,造成二次污染。

我國既是SO2排放大國,還是硫磺資源缺乏的國家,2011年我國進口硫磺量達952萬噸,對外依存度高達70%,已經嚴重威脅到硫磺下游產業安全。SO2既是污染物,又是寶貴的硫資源。我國近幾年SO2排放量和硫磺進口量之比接近2∶1,正好符合SO2與S的分子質量比,如果在治理SO2污染的同時能回收硫磺資源,可很大程度上緩解硫資源嚴重失衡的局面,一舉兩得。

1.2顆粒活性焦脫硫技術分析

活性焦煙氣脫硫技術是目前煙氣硫資源化減排的主流技術之一,具有硫資源化利用、耗水量少、無廢水排放及多污染物聯合脫除(SOx、VOCs、Hg等)的特點。現有國內的活性焦脫硫技術存在的主要問題:

1)使用顆粒定型活性焦,制備工藝復雜、成本高(3000-8000元/噸),且制焦過程廢氣得不到有效利用。

2)顆粒活性焦內表面利用率低、吸附及再生過程中機械損耗較大,補入新焦量大,導致運行成本較高。

3)活性焦廠家和用戶分離,活性焦需遠距離運輸,運輸成本較高。

4)活性焦再生副產SO2或硫酸,難以利用,且存儲和運輸不便利。

1.3“粉焦技術”的提出及特點

基于上述形勢和需求分析,山東大學提出了“粉焦原位制備及燒結煙氣綜合凈化技術”,并進行了技術研發,該技術2017年成功申報科技部國家重點研發項目,項目名稱為燃煤煙氣硫回收及資源化利用技術,項目編號為2017YFB0602900,項目總預算為8686萬元,其中中央財政專項經費為1886萬元。項目周期自2017年7月起,至2021年6月止。

該工藝重整煤的利用途徑,熱解氣化制備活性焦,活性焦制備所需熱源為高溫煙氣,活化劑為煙氣和水蒸氣,實現了活性焦的原位制備;粉狀活性焦可作為脫硫劑送入吸附反應碳內凈化燃煤煙氣,飽和吸附后的活性焦送入再生爐再生,再生過程析出高濃度SO2氣體可作為化工原料使用或與制焦熱解氣反應生成單質硫,從而實現硫的資源化利用。

2技術簡介

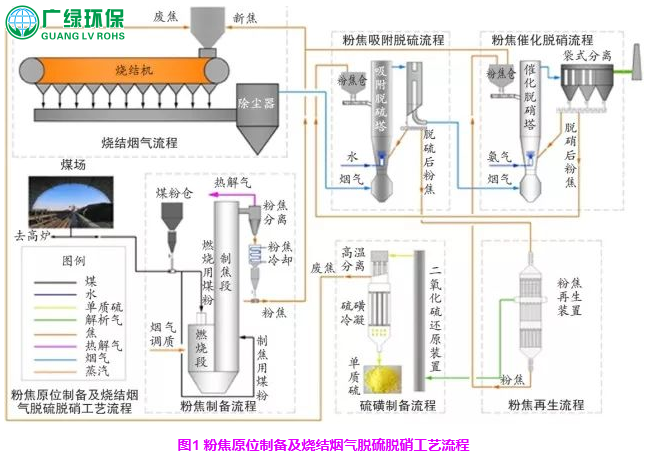

粉焦制備及燒結煙氣脫硫脫硝技術工藝流程,如圖1所示。主要由粉焦原位制備系統、粉焦吸附脫硫系統、粉焦催化脫硝系統、粉焦再生系統和硫磺制備系統構成。

2.1粉焦原位制備系統

活性焦以廠用煤炭為原材料制得。煤通過制粉系統制得粒度大于75μm和小于75μm兩種粒度的煤粉。大于75μm的煤粉進入制焦爐作為制焦的原料。小于75μm的煤粉進入熱風爐燃燒,產生1200℃的高溫煙氣。制粉系統既可以制取煙煤煤粉,也可以制取褐煤煤粉。熱風爐和制焦爐有機結合為一體。高溫煙氣進入制焦爐迅速熱解煤粉,在制焦爐內生成的活性焦和熱解氣經高溫分離器分離,活性焦冷卻后粉焦倉儲存。熱解氣經冷卻后通過高溫風機送入焚燒爐燃燒。

煙風系統主要包括煙氣流程和熱解氣流程兩部分。制焦過程所需要的煙氣是約1200℃的高溫煙氣,本煙氣由系統自帶的粉煤熱風爐產生。熱煙氣從制焦爐底部的煙氣入口進入,為煤粉制焦提供熱量。

從制焦爐出來的為熱解氣和半焦混合物,采用高溫水冷分離器進行氣/固分離,將大部分粉焦分離下來,分離下來的粉焦進入冷焦器降溫至常溫,儲存于粉焦倉,以供脫硫塔使用。

2.2粉焦吸附脫硫和催化脫硝系統

原煙氣從吸附塔底部進入吸附塔,在吸附塔的進口段,煙氣與加入的吸附劑、循環吸附劑充分預混合,進行初步的吸附作用。而后煙氣通過吸附塔下部的文丘里管的加速,進入循環流化床床體;物料在循環流化床里,氣固兩相由于氣流的作用,產生激烈的湍動與混合,充分接觸,在上升的過程中,不斷形成絮狀物向下返回,而絮狀物在激烈湍動中又不斷解體重新被氣流提升,使得氣固間的滑落速度高達單顆粒滑落速度的數十倍;吸附塔頂部結構進一步強化了絮狀物的返回,進一步提高了塔內顆粒的床層密度。這種循環流化床內氣固兩相流機制,極大地強化了氣固間的傳質,為實現高脫硫率提供了根本保證。

煙氣在文丘里以上的塔內流速均保持在4-6m/s之間,為滿足吸附的要求,煙氣在該段的停留時間至少為5s以上。煙氣在上升過程中,顆粒一部分隨煙氣被帶出吸附塔,一部分因自重重新返回流化床中,進一步增加了流化床的床層顆粒濃度和延長吸附劑的作用時間。

凈化后的含塵煙氣從吸附塔頂部排出,然后轉向進入脫硫后的旋風除塵器,進行氣固分離。經除塵器捕集下來的固體顆粒,一部分通過除塵器下的活性焦再循環系統,返回吸附塔繼續參加反應;一部分送入再生系統進行再生。

脫硫后的煙氣進入催化脫硝塔。催化脫硝塔與脫硫塔類似,均采用循環流化床方式,脫硝塔入口噴入NH3,NH3與煙氣中的NOx在活性焦的表面發生催化還原反應,實現NOx的脫除,脫硝后的煙氣進入預除塵器和布袋除塵器進行氣固分離,煙氣含塵濃度低于5mg/Nm³,最后經引風機排出系統。

2.3粉焦再生和硫磺制備系統

再生系統主要設備為解析塔,采用間接換熱的方式,立式橫管列管換熱器。解析熱源采用焚燒熱風爐煙氣,設計壓力為微正壓。解析塔集合了預熱段、解析段和冷卻段等換熱單元于一體。載硫活性半焦經管鏈輸送機進入解析塔預熱將溫度升高至180℃左右,然后進入解析段,解析段半焦從180℃繼續升溫至410℃左右,在此溫度下解析再生,解析氣主要成分為SO2、CO2和H2O。解析氣與循環氣混合加熱后進入后續還原單元,再生后的粉焦進入冷卻段降溫至100℃左右排出,經管鏈輸送至脫硫塔粉焦倉再次使用。

還原單元主要設備為循環流化床炭熱還原塔,采用解析段再生后的熱焦作為還原劑。炭熱還原反應為放熱過程,采用循環流化床方式。解析氣經焚燒爐高溫煙氣加熱后送至還原塔,半焦通過絞龍自解析段輸送至還原塔入口,解析氣與循環乏氣在還原塔內與活性半焦反應,還原主反應如下:

C+SO2→CO2+S

還原氣體(含硫蒸氣)經過高溫分離器、再熱器、冷凝器后,冷凝成液體硫磺,并經旋流收集裝置收集后儲存于儲罐中。

3技術特色及優勢

1)多種污染物同時脫除。

a.吸附脫除酸性氣體(SO2、HCl、HF)、有機氣體(PAHs)、重金屬(Hg)等;催化還原NOx。

b.活性焦制備過程中產生含有CO、H2、CH4等熱解氣,可送入鍋爐再燃脫硝。

2)閉環系統,無二次污染。

a.不需外購脫硫劑:脫硫劑活性焦來自于廠用煤粉。

b.脫硫劑循環使用:活性焦吸附SO2后,可以通過熱方法再生。

c.無固體廢棄物:失活的活性焦直接送入鍋爐燃燒。

d.無廢水排放:干法脫硫工藝,耗水量低,幾乎無廢水排放。

3)硫資源化利用:熱再生后SO2富集,用于生產高值化副產物-硫磺。

4技術指標

1)粉焦粒徑:50μm-3mm;粉焦硫容≥40mg/g。

2)脫硫效率≥95%,出口SO2濃度≤35mg/Nm³。

3)脫硝效率≥75%,出口NOx濃度≤100mg/Nm³。

4)出口煙氣粉塵含量≤5mg/Nm³。

5)硫磺回收率≥90%。

原標題:粉焦原位制備及燒結煙氣脫硫脫硝技術