| 環保審批 | |||||||||

|

|||||||||

| 廢氣處理 | |||||||||

|

|||||||||

| 粉塵處理 | |||||||||

|

|||||||||

| 酸堿廢氣凈化工程 | |||||||||

|

|||||||||

| 噪聲治理工程 | |||||||||

|

|||||||||

| 廢水處理工程 | |||||||||

|

|||||||||

| 廢氣處理設備 | |||||||||

|

|||||||||

| 除塵器設備 | |||||||||

|

制藥行業面臨的有機廢氣(VOCs)及其惡臭氣味整治壓力,介紹了多段式臭氧光催化技術的工作原理,并通過實際案例證明了此項技術在制藥企業VOCs廢氣及其惡臭氣味治理上的可行性,通過對某制藥企業應用多段式臭氧光催化技術的工藝流程、處理效率、運行費用等指標的深入分析總結,以期為最終解決制藥企業VOCs廢氣及其惡臭問題提供指導。

制藥工業的各個生產環節中不可避免地要使用到大量的易揮發有機溶劑與生物制劑,產生大量揮發性有機物(VOCs)污染。國家統計局2010年的數據顯示。制藥行業含VOCs廢氣 排放量高達l603億立方,約占全國人為VOCs排放量的3%, 甚至更多,嚴重制約著行業的發展。制藥行業所排放VOCs 成分復雜,包括烷烴、烯烴和芳香烴以及各種含氧烴、鹵代烴、 含氮烴、含硫烴、低沸點多環芳烴等,不但具有毒性和“三致(致 癌、致畸、致突變)”效應,且在一定條件下能與NO 或大氣中 自由基發生光化學反應。形成二次有機氣溶膠,對大氣和生態 環境造成破壞。此外這些VqOCs組分對人體嗅覺感官有不同程 度的惡臭刺激,對人的呼吸系統、循環系統、消化系統、內分 泌系統和神經系統都有不同程度的損害,若不妥善處置易造成 嚴重的擾民和環境災害事件。

近年來,對制行業V0Cs及其惡臭的治理,己經有一些 技術先后投入應用。如冷凝、吸附、燃燒、吸收和生物法等上述技術應用時均具有一定的局限性,如在持續高濃度VOCs 條件下,活性炭吸附法存在易吸附飽和。造成效率顯著降低、 材料再生困難及后處理復雜等問題。而化學吸收法加藥量較大,動力消耗大,運行維護成本高。生物法主要適用于去除H2S為 主的廢氣,受外界操作條件影響較大,工藝穩定性差。熱力焚 燒或催化燃燒存在前后處理復雜、能耗高及一次性投入成本高等問題。針對間歇性排放、瞬時濃度高值且排氣存在惡臭的情 況,應用上述方法均存在一定難度。本案例對某制藥企業VOCs 排放情況監測研究,并研發多段式臭氧光催化技術進行強化氧 化處理,取得了良好的處理效果,文中對其工藝流程、處理效 率和運行費用也進行了分析總結。通過本案例的成功應用和深 入探討,以期在同類企業更進一步地推廣,為我國制藥行業 VOCs治理和削減提供指導。

1多段式臭氧光催化技術和設備

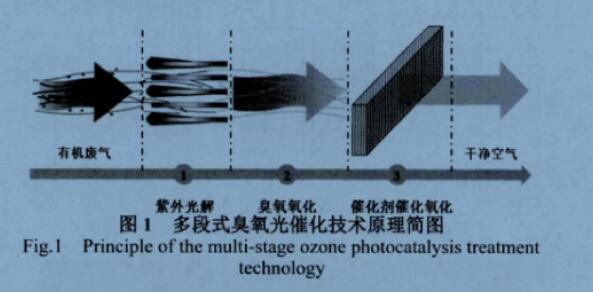

多段式臭氧光催化技術主要有三段強化氧化過程:第一段為紫外光光解階段,在這里短波長高能紫外光(Deep UV)直接作 用于VOCs而光化學解離反應.與此同時,紫外光光解空氣產 生少量臭氧分子,在后續氧化段中繼續降解有機物。

第二段為臭氧氧化階段,外加臭氧和前段的光解臭氧分子 在紫外線照射下形成氧自由基與VOCs接觸反應.同時,臭氧 與紫外線協同作用,凈化效果增強。

第三段為臭氧催化氧化階段,前段中殘存臭氧在催化劑下 分解產生氧自由基、羥基自由基,進一步氧化分解余下VOCs, 提高去除效率,同時消除殘留臭氧,以免臭氧過量排入外界大 氣,引起其他污染。

在上述技術原理基礎上,設計并裝配多段式臭氧光催化設 備(專利號:201621041216_3)用于制藥企業有機廢氣治理。

2多段式臭氧光催化技術在某制藥企業廢氣 治理中的應用

2.1某制藥企業生產情況及其廢氣排放特征

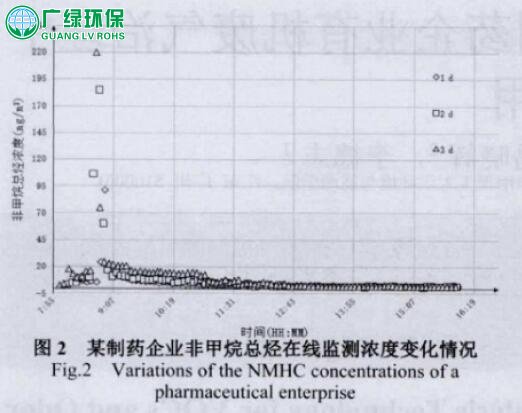

某制藥企業排放有機廢氣量為l0000 m3/d,其中主要有毗 啶、正丁酸酐、乙醚、二氯甲烷等組分,其中尤以吡啶、正丁 酸酐等物質質量占比大,伴隨有惡臭氣味,難以處理。該企業 采用驟時投料(8:00-9:00).連續生產(8:00~l6:00)的方式運營。 在線監測儀采集數據表明,在投料階段,因容器敞開、投料和 關閉等過程有機物逸出,廢氣中非甲烷總烴濃度(non—methane hydrocarbons,NMHC)'維持在100—300 mg/m3 (采集間隔時間5 min);其余生產時間段內NMHC濃度維持在10 mg/m3以下:非 工作時間段在線監測設備不開機。采集連續3天內廢氣濃度如 圖2所示,受在線監測系統采集周期限制,該企業排放NMHC 濃度呈現“尖峰”特征,大概出現在8:30前后,持續時間較短, 而后濃度急速下降.并最終在當天生產設備停機(16:00)時保持 在1-3.0mg/m3 。

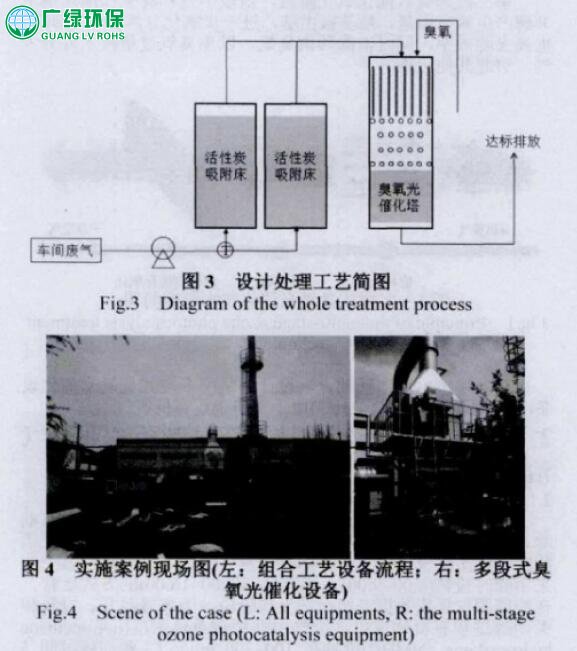

2.2設計及實施處理工藝流程簡介

考慮到制藥廠生產車間廢氣間歇性排放、濃度時間變異系 數人,每 產投料時間段內(8:00~9:001表現出驟時高濃度 (1()0~300mgtm ),其他生產時段濃度較低(<10mg/m3 ),采用前 端活性炭床作吸附均化處理,后端多段式臭氧光催化對V0Cs 及惡臭味高效氧化去除的組合處理工藝。在投料時段高濃度廢 氣進入處理 系統,其中大部分VOCs被吸附截留在炭床中,后 端多段式臭氰光催化氧化去除剩余未被截留污染物使其達標排放:其他時段低濃度廢氣進入處理系統后持續吹脫炭床中VOCs 使其進入后端多段式臭氧光催化單元,經紫外光解、臭氧氧化 稈J自由基氧化等多段氧化過程被徹底氧化去除。在廢氣處理后 的排氣口發裝 線濃度分析儀,通過監測排氣口的實時濃度反 饋控制紫外光強度、臭氧供給量,確保整個系統持續高效穩定運行。

2.3處理效率

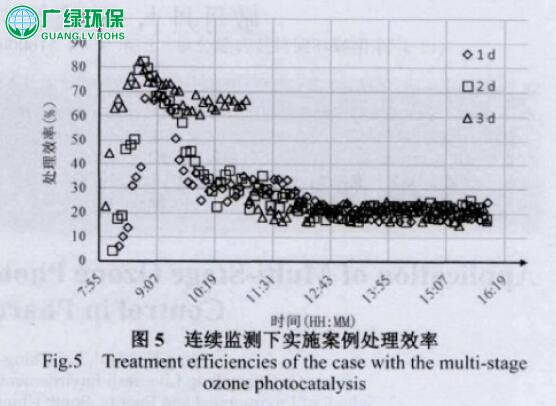

有機廢氣處理效率與其排放特征變化相符合。隨著生產投 料的進行,廢氣濃度出現高值,此時設備處理效率也隨之上升, 處埋效率存70%~80%:之后隨著投料結束,排氣濃度很低, 處理效率逐漸下降并穩定在20%~3O%,可能是當濃度很低時, VOCs分很少,其與O3 碰撞幾率大為減少,氧自由基轟擊 VOCs分子化學鍵與氧自由基自我碰撞結合成氧氣,二者中后者更為容易。另一方面當v0cs濃度很低時,臭氧氧化的速 率變慢。在同樣停留時間下,VOCs分子來不及被氧化就已通 過反應器進入排氣簡了。高濃度峰值越高,去除率下降的趨勢 放緩,可能是高濃度v0Cs進入時,大部分vOCs被吸附在活 性炭床上,VOCs濃度峰值越高時,吸附在活性炭床的VOCs 越多,后續吹脫所需時間更長,進入多段式臭氧光催化單元的高濃度廢氣持續時間更長,故去除率下降放緩。

2.4運行費用和經濟性

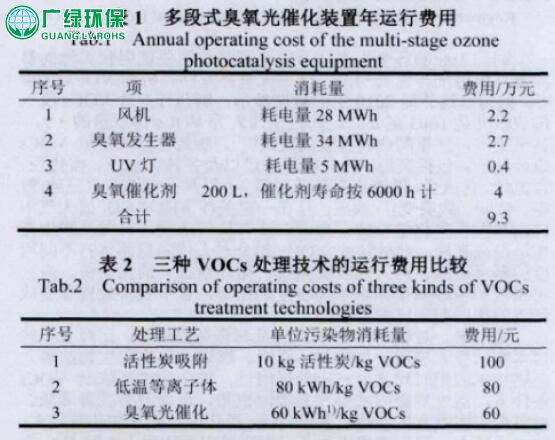

多段式臭氧光催化裝置處理有機廢氣的運行費用主要來自風機、臭氧發生器、紫外燈電耗.臭氧催化劑費用等。企業年 操作時數按2000 h計,多段式臭氧光催化裝置年運行費用為9.3 萬元。

1)將催化劑的消耗折算成電耗計。

與單獨使用活性炭吸附處理,或低溫等離子體法處理相比, 采用多段式臭氧光催化技術,效率高,運行費用最低。

3結語

針對廢氣間歇性排放、濃度時間變異系數大且存征惡臭氣 味的制藥企業廢氣,先用活性炭床對其vOCs進行吸附均化, 之后再用多段式臭氧光催化技術強化氧化分解去除,能保證制 藥企業VOcs及惡具穩定達標。實際運行時,根據處理前后 VOCs濃度反饋調節臭氧發生量、紫外燈殲啟數量,極大降低 運行能耗,提升處理效率。本案例運行數據表明多段式臭氧光 催化技術在化學制藥企業有機廢氣治理過程中取得了成功,可 在類似排氣特性的制藥企業中進行推廣。