| 環保審批 | |||||||||

|

|||||||||

| 廢氣處理 | |||||||||

|

|||||||||

| 粉塵處理 | |||||||||

|

|||||||||

| 酸堿廢氣凈化工程 | |||||||||

|

|||||||||

| 噪聲治理工程 | |||||||||

|

|||||||||

| 廢水處理工程 | |||||||||

|

|||||||||

| 廢氣處理設備 | |||||||||

|

|||||||||

| 除塵器設備 | |||||||||

|

廣綠環保公司最近了解,鋁型材加工產銷一直居于全國前列。電泳涂裝工藝是中型規模以上鋁型材企業廣泛采用的一種表面加工手段,但目前電泳涂裝廢氣基本未經處理直排,與嚴峻的環境空氣質量防控政策相違背,因此電泳涂裝廢氣問題引起環保主管部門重視。本文結合對某大型鋁材廠(簡稱M廠)電泳車間涂裝廢氣治理工程的監測,研究VOCs(揮發性有機化合物)的收集和去除效果,對行業整治提升提出建議。

1問題的提出

過往M廠電泳生產過程產生的VOCs基本沒有經過系統的收集和處理,直接從廠房頂部排走,遇上不利的氣象條件,氣味難以擴散,不但惡化車間環境,而且對工人和周邊居民造成安全健康隱患。在清潔生產審核中,M廠主動對電泳車間進行改造升級。

2電泳涂裝工藝

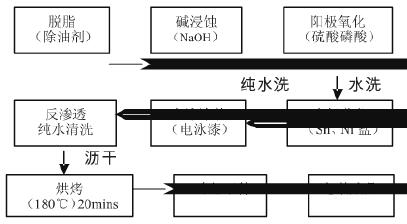

2.1M廠電泳車間生產工藝流程圖如下

2.2電泳涂裝的作用

鋁材經前處理水洗后可直接電泳,根據電泳類型選擇電泳漆,常見的電泳漆有丙烯酸和聚氨酯兩大類。表面覆膜的電泳漆經過烘烤加熱發生交聯反應硬化,鋁型材表明多孔質氧化膜封閉,使機械性能和耐蝕性增加。

2.3廢氣的來源和危害

VOCs主要來源于漆膜的烘干過程(溶劑揮發、涂膜熱融化、高溫熱固化階段)。M廠主要從事陽極電泳,漆膜在高溫加熱初期會流下不揮發的固體粉末,伴隨油煙產生,經過烘烤煙氣中仍含有較多聚合物的熱分解生產物,如苯、甲苯、二甲苯、脂類、酮類、醇類、胺類、醛類、異氰酸酯類,具有嗅覺容易察覺的惡臭氣味。

3治理工藝的選擇

3.1實際應用的有機廢氣處理方案弊端

當前VOCs治理技術五花八門。直接燃燒法運行所需的溫度高,能耗大,不適用于低濃度廢氣;蓄熱式催化燃燒法起燃溫度低,但鋁材氧化過程容易帶有氯、磷元素,易造成催化劑中毒;活性炭吸附法設備運行阻力大,活性炭易飽和需頻繁更換,飽和吸附后須作危廢處理;光催化氧化法前期投資大,穩定性差,對設計風量大的廢氣處理效果不理想;低溫等離子法工藝發展至今技術參差不齊,業界存有較大爭議。

3.2廢氣收集系統

M廠鋁型材通過立式輸送鏈分批次送入4個天然氣烘烤爐內進行干燥固化。若直接從烘烤爐內抽出廢氣處理會造成溫度和壓力波動,成品質量難控制,且能耗劇增,因此各烘烤爐頂蓋留有縫隙,在其兩側設負壓(5000m3/h風量)抽氣管道;另針對鋁材安放和移出烘烤設備時需打開頂蓋,在蓋板上方一側對應位置安裝4個抽氣口(總風量25000m3/h)并配閥門控制,固化過程關閉閥門,在打開蓋板時才抽氣,避免影響固化工藝;電泳液儲槽暴露在車間內造成VOCs揮發,在儲槽上方安裝蓋板負壓抽氣。

3.3處理方案的選擇

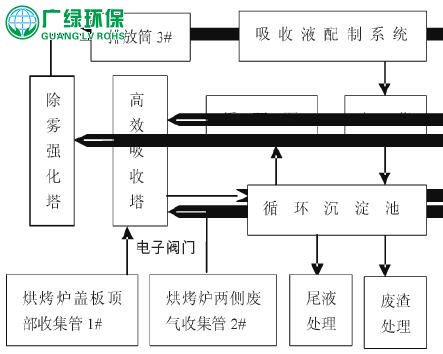

M廠最終采用強化吸收法,適用于含有顆粒物且有機廢氣濃度低、風量大的特點,能在消除氣態污染物的同時對污染物進行回收。將廢氣引出進入凈化高效吸收塔,除去顆粒污染物及氣態污染物,進入除霧強化凈化裝置。先進行氣液分離脫水除霧,再進入有機棉吸附層強化凈化,利用特制的高分子吸收液作為吸收劑,由循環水池經水泵增壓后自塔頂噴淋而下,通過廢氣與吸收液霧的接觸,氣液兩相在塔內完成吸收后,使廢氣中的有機物通過相似相溶原理而被吸收,凈化后的氣體從裝置上部排放口排出,吸收液進入循環池,飽和吸收尾液進入廢水處理系統處理,反應后的廢渣定期清理。

3.4強化吸收法工藝流程圖

4監測內容

4.1抽樣位置如上圖所示,在烘烤爐頂蓋收集管廢氣處理前匯集處設1#點,在烘烤爐兩側廢氣收集管廢氣處理前匯集點設2#點,在與治理設施末端相連的排放筒布設3#點。

4.2周期和頻次

鋁材從投料、加熱保溫、出料耗時約20分鐘,即一個固化周期。每周期抽樣3次,涵蓋三個階段,每次先監測采樣點風量,再以0.5L/min流速抽樣。監測期間須保證烘烤爐的總工況達到75%以上,各點位同步監測。

4.3監測方法

固定污染源排氣中顆粒物測定與氣態污染物采樣方法(GB/T16157-1996)、《表面涂裝(汽車制造業)揮發性有機化合物排放標準》附錄E(DB44/816-2010)。

4.4監測結果

5數據分析

5.12#點進氣濃度偏低原因分析

烘烤爐加熱過程會持續逸出大量油煙狀有機廢氣,但2#測得VOCs最高濃度僅為18.0mg/m3,表明固化爐兩端負壓抽氣裝置存在漏氣現象,烘烤爐兩側廢氣收集管敞開面積小,負壓抽氣效果未如理想。

5.21#點進氣濃度偏低原因分析

在打開烘烤爐頂蓋移出和安放鋁型材時,廢氣瞬間集中大量釋放,此時吊臂兩側配套的擋板起到一定的密閉作用,但畢竟不是完全密封,存在漏氣現象;該電泳車間空間較大,車間生產流水線尾端需要下件和包裝,存在空氣對流現象;烘烤爐蓋板頂部僅一側有收集管,很大程度上影響了有機廢氣大面積的收集效率,故處理前1#測點污染物濃度較低。

5.3VOCs去除率未能達到標準要求

VOCs去除率最高為86.5%,處理前兩測點污染物濃度進氣濃度低是導致去除率偏低的主要原因,雖未能達到排放標準(DB44/816-2010)要求的90%,但該企業配套的強化吸收治理設施的處理效率是可以接受的。

5.4污染物產出分析

2#烘烤爐兩側廢氣收集管離蓋板位置近,固化階段均釋出高濃度污染物,但由于收集不全,VOCs在車間無組織散發。頂蓋剛打開時VOCs達到最大值,后續被車間內空氣稀釋濃度逐漸降低導致1#點濃度波動幅度大,由于風機功率大,它還收集一定量車間內無組織排放的VOCs,從排放速率可看出兩個監測位置VOCs的最高產出總量相當。

5.5污染物成份分析

VOCs分析涵蓋了十多種常見的有機污染物,結合數據查閱色譜圖,發現二甲苯占比最大,證明M廠電泳漆主要以二甲苯作稀釋劑。

6結語和建議

6.1以人為本,改善VOCs收集是關鍵

提高整治效果的關鍵是怎樣確保車間內VOCs得到有效的收集,減少對環境和工人的影響。在提高生產自動化程度的前提下,盡可能保證生產過程車間密封,減少人員進出;加大烘烤爐側吸收集管的面積和增加烘烤爐頂部另一側收集管數量,合理調節最佳風量;做好抽氣裝置的密封處理,適當增加出料時的停留時間。

6.2源頭減排,加強生產全過程污染控制

鋁型材電泳涂裝應從源頭減少有機溶劑的使用量,切實推進涂裝工藝與設備改進,鼓勵企業使用環保的新涂料、新工藝、新裝備是實現VOCs減排的根本途徑。開展涂裝廢氣中VOCs成分譜圖研究,探討不同處理工藝對涂裝廢氣不同組分的處理效果。

6.3易被忽視,電泳廢氣的污染問題應引起重視

國家已將VOCs納入“十三五”總量減排指標,通過落實行業總量控制和推進企業VOCs綜合整治進而改善空氣質量。這種形勢將為所有排放VOCs的鋁型材生產企業帶來巨大的挑戰,以標準和法規促進行業健康發展的體系尚未形成,國家應盡快定標立制,規定電泳涂裝廢氣的收集和排放細則。

6.4齊抓共管,推進行業環保轉型升級的浪潮

鋁型材行業集中生產,應該在涂裝廢氣VOCs整治上創新突圍。地方環保部門應盡快出臺管控細則和整治方案,對提前完成整治的企業進行適當財政補助,對處理裝置的使用建立長效監督體制,與企業之間須形成有效環保合力,共同推動鋁型材行業污染深化整治工作。