| 環保審批 | |||||||||

|

|||||||||

| 廢氣處理 | |||||||||

|

|||||||||

| 粉塵處理 | |||||||||

|

|||||||||

| 酸堿廢氣凈化工程 | |||||||||

|

|||||||||

| 噪聲治理工程 | |||||||||

|

|||||||||

| 廢水處理工程 | |||||||||

|

|||||||||

| 廢氣處理設備 | |||||||||

|

|||||||||

| 除塵器設備 | |||||||||

|

廣綠環保廢氣處理技術在線:結合廣州某化工企業三羥甲基丙烷三丙烯酸酯(TMPTA)車間廢氣污染的監測和改造經驗,總結了該廢氣污染特點,采用“一級低溫水冷+氣體捕集器+一級堿吸收+旋風除霧+活性炭纖維吸附回收裝置”的綜合治理技術有效控制了廢氣污染,并實現了甲苯的回收利用。采用的活性炭纖維吸附回收裝置的設計風量為6000m3/h,設計甲苯的流量為30kg/h。改造設備總投資約為120萬元,每年回收甲苯的總價值為136.8萬元,運行費用約67.7萬元。相關監測數據表明上述廢氣治理工藝在設備正常運行時可確保污染物達標排放。

0 引言

隨著我國工業的發展,揮發性有機物(VOCs)的用量越來越大,2010年江蘇省人為源VOCs廢氣排放總量約為179.20 × 104 t,其中溶劑使用源占排放總量的25.3%,占比最高。應對可持續發展和清潔生產的需要,VOCs的回收再利用逐漸成為節能減排的重要手段。開發經濟高效的VOCs廢氣回收工藝,已成為環保領域的又一研究熱點。回收VOCs不僅對于減輕環境污染,保護人類健康具有重大意義,而且能夠產生巨大的經濟效益。

江蘇某化工企業年產8 000 t三羥甲基丙烷三丙烯酸酯(TMPTA),生產過程產生廢氣含有大量甲苯及少量丙烯酸。TMPTA車間雖然配備了廢氣治理設施,但收集不完善且治理效果欠佳,難以滿足現行的大氣污染排放標準,甲苯的大量排放造成了嚴重資源浪費和社會不良影響。因此,企業如何更加有效減少VOCs的排放并有效回收溶劑是亟待解決的問題。

1 廢氣產生及工藝情況

TMPTA生產過程主要包括配料、酯化、水洗、蒸餾、灌裝等工序,主要生產設備包括酯化釜、分層釜、蒸餾釜、板框壓濾機、機械真空泵等。車間大部分工藝廢氣都進行了有組織收集,但也有少部分生產和輔助裝置存在無組織廢氣排放現象。TMPTA車間廢氣收集及處理情況見表1。

2 企業廢氣治理現狀及存在問題

2.1 廢氣收集系統

酯化釜在投加三羥甲基丙烷、對甲苯磺酸的過程中,投料口產生無組織尾氣排放,需增加負壓收集裝置并納入車間廢氣治理系統。

甲苯接收罐的放空尾氣以及車間污水池散發的無組織尾氣均未收集處理,都需增加收集裝置并納入車間廢氣治理系統。

2.2 廢氣凈化工藝

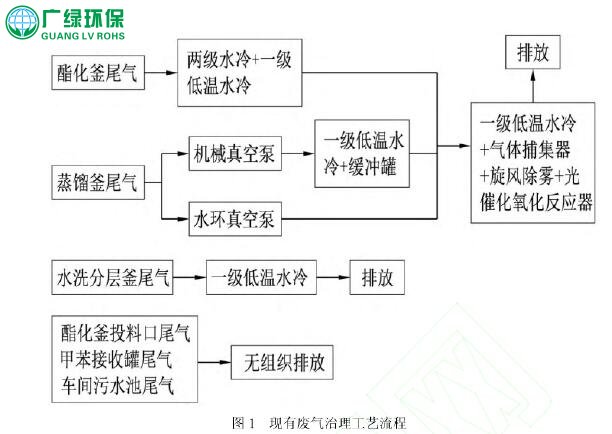

酯化釜尾氣分別經“兩級水冷+一級低溫水冷”后匯總接入緩沖罐,再接入車間廢氣處理系統處理,機械真空泵尾氣經過“一級低溫水冷+緩沖罐”后與水環真空泵尾氣匯總接入車間廢氣治理系統處理。車間廢氣處理系統采用“一級低溫水冷+氣體捕集器+旋風除霧+光催化氧化”處理工藝。企業現有廢氣治理工藝流程見圖1。

經過“低溫水冷凝+氣體捕集器+旋風除霧”后的廢氣中仍有較高濃度的飽和甲苯蒸汽和微量丙烯酸,丙烯酸產生的聚合物和廢氣中的甲苯極易黏附在光催化氧化反應器紫外燈管及催化填料層表面,阻擋了紫外光的輻射并減弱了催化劑的功效,加之光催化氧化反應器設備對高濃度的有機廢氣處理效率較低,所以企業TMPTA車間現有廢氣治理工藝難以保證廢氣污染物達標排放。因此現有廢氣治理工藝需進行優化改造,以進一步提高廢氣凈化效率。

另外,車間水洗分層釜尾氣經一級低溫水冷后直接排放,處理效率低,造成大量有機物直接排入大氣環境,造成了不良影響和大量資源浪費。

3 企業廢氣治理系統改造

3.1 廢氣收集系統改造

在酯化釜投料口增設集氣罩,開啟酯化釜投料口前將集氣罩風管閥門打開,進行負壓收集,接入車間廢氣治理系統。

甲苯接收罐的放空尾氣通過管道接入車間廢氣治理系統。

車間污水池密閉加蓋,產生尾氣用過管道接入車間廢氣治理系統。

3.2 廢氣凈化工藝改造

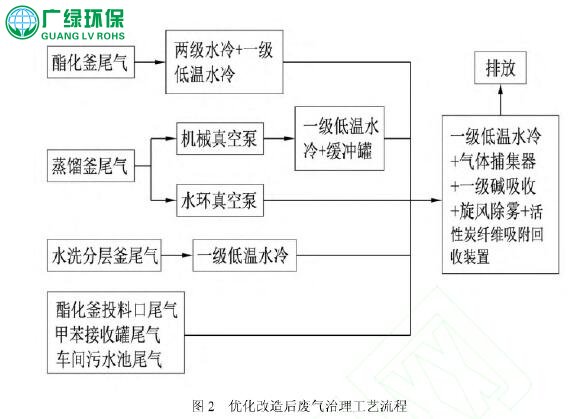

酯化釜尾氣在車間內經“兩級水冷+一級低溫水冷”后接入車間廢氣治理系統,維持現狀不變;機械真空泵尾氣經過“一級低溫水冷+緩沖罐”后與水環真空泵尾氣匯總接入車間廢氣治理系統處理,維持現狀不變;水洗分層釜尾氣經“一級低溫水冷”后同甲苯接收罐放空尾氣、車間污水池尾氣一期并入車間廢氣治理系統。

現有TMPTA車間廢氣治理設施存在缺陷,經過多級冷凝回收后廢氣中甲苯含量仍然較高,具有較高的回收價值,若采用燃燒法處理,不僅浪費資源,同時增加處理成本,因此優化改造將原有光催化氧化反應器改為活性炭纖維吸附蒸汽脫附回收裝置,并在旋風除霧前增加一級堿吸收裝置,去除廢氣中微量的丙烯酸,保障活性炭纖維吸附回收裝置正常運行。經優化整改后該車間廢氣治理工藝為“一級低溫水冷+氣體捕集器+一級堿吸收+旋風除霧+活性炭纖維吸附回收裝置”。優化改造后的廢氣治理工藝流程見圖2。

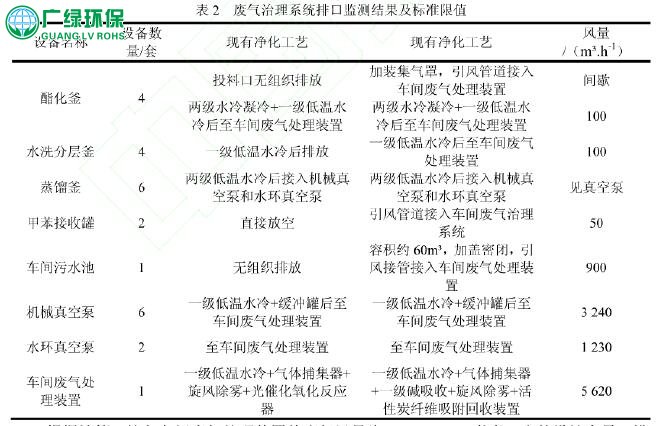

3.3 廢氣氣量設計及改造前后工藝對比

企業TMPTA車間酯化釜、水洗分層釜等各反應釜平均排氣量為25 m3/h,車間污水池設計換氣量為15次/h,無油立式真空泵銘牌抽氣速率為300 L/s,水環真空泵銘牌抽氣速率為8.2 ~ 20.5 m3/min,其中無油立式真空泵3用3備,水環真空泵1用1備。該車間廢氣氣量設計及改造前后工藝對比見表2。

根據計算,接入車間廢氣處理裝置的廢氣風量為5 620 m³/h,考慮一定的設計余量,設計風量為6 000 m³/h。

3.4 活性炭纖維吸附回收裝置設備設計

活性炭纖維吸附回收裝置是目前最廣泛使用的工業廢氣治理回收技術。活性炭纖維具有比表面積大、微孔豐富且分布均勻、吸脫附速率快、吸附效率高、易再生等優點。

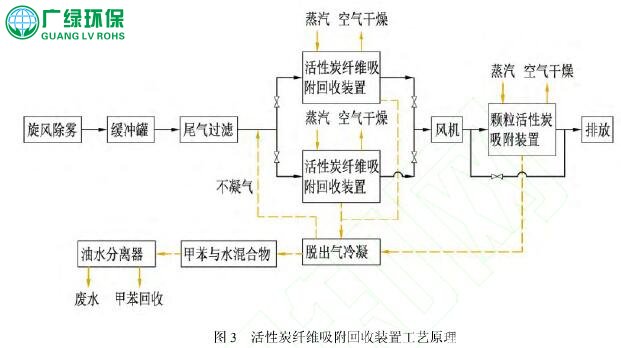

當甲苯尾氣通過活性炭纖維床層時,其中的甲苯被活性炭纖維吸附、截留,從而使廢氣得到凈化排放。當活性炭纖維吸附有機物達到飽和后,要對活性炭纖維床層進行脫附再生。再生時,通入飽和水蒸汽加熱活性炭纖維床層,甲苯被吹脫解吸出來,并與水蒸氣形成蒸汽混合物,然后將蒸汽混合物冷凝為液體,液體經自動分層后得到可以回收再利用的油層甲苯,同時分層水排入廢水系統集中處理。脫附干凈的活性炭纖維床層再進行冷卻和干燥處理,以備下一個循環的再次吸附。甲苯冷凝產生的尾氣再接入活性炭纖維吸附回收裝置。

活性炭纖維吸附回收裝置工藝原理見圖3。

本項目活性炭纖維吸附回收裝置的設計風量為6 000 m3/h,設計甲苯的流量為30 kg/h,設計吸附進氣溫度小于40 ℃,設計脫附蒸汽壓力約0.2 MPa,設計脫附溫度約100 ~ 105 ℃。

活性炭纖維吸附回收裝置由一套2箱6芯的不銹鋼活性炭纖維吸附器和一座不銹鋼顆粒碳吸附器,前者完成甲苯的吸附和回收,后者作為保安工藝保障甲苯達標排放。其中活性炭纖維吸附器碳纖維裝填量40 kg/芯,共480 kg,采用兩箱并聯運行,交替完成吸附和再生,單箱活性炭纖維吸附器的吸附時間為30 min,蒸汽脫附時間為15 min,間歇時間5 min,空氣干燥10 min。顆粒碳吸附器再生時,排氣進行超越。企業通過定期取樣分析,判斷活性炭吸附器及顆粒碳吸附器處理效率,并調整吸附周期及再生頻次。

4 廢氣治理效果分析

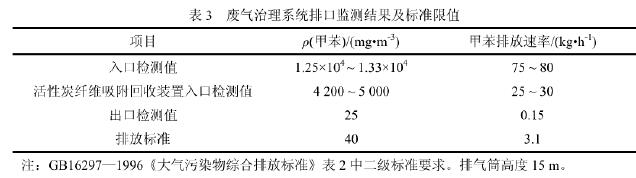

目前,該化工企業TMPTA生產車間廢氣治理系統已經改造完成,在廢氣治理裝置入口總管、活性炭纖維吸附回收裝置入口、凈化尾氣排放口斷面進行了檢測,監測結果見表3。

由表2可知,經優化改造后的廢氣治理系統,甲苯排放濃度、排放速率均遠低于相應標準限值,可實現達標排放。

5 項目經濟分析

項目甲苯的回收量按照30 kg/h,每年生產時間照8 000 h計算,通過活性炭纖維吸附回收裝置每年可回收的甲苯量為228 t(回收率95%)。每噸甲苯價格按照0.6 萬元計算,每年的回收甲苯的總價值為136.8萬元。

活性炭纖維吸附回收裝置蒸汽消耗量 500 kg/h(蒸汽平均使用系數 0.167),廢氣治理裝置運行基本功率約45 kW。則每年消耗蒸汽668t,耗電3.6×105 kW.h,每年蒸汽和用電費用為52.7 萬元;每年設備維修維護費用、吸附劑更換費用約6萬元,每年設備折舊費用約6萬元;每年人工費用約3萬元。合計每年總運行費用約為67.7萬元。

通過上述計算,每年活性炭纖維吸附回收裝置回收甲苯產生的利潤為78.1萬元。

優化改造工程的直接投資包括設備、管道、土建共約120萬元,企業通過2 a的運行,便可收回投資成本。

6 結論

經過上述優化改造后,企業TMPTA生產過程中的廢氣污染大大減少,廢氣能達標排放,實現了VOCs減排,同時回收的大量甲苯可再利用,具有較好的環境效益和經濟效益。該工程對類似廢氣治理具有較大的實際參考價值,前景良好。