| 環保審批 | |||||||||

|

|||||||||

| 廢氣處理 | |||||||||

|

|||||||||

| 粉塵處理 | |||||||||

|

|||||||||

| 酸堿廢氣凈化工程 | |||||||||

|

|||||||||

| 噪聲治理工程 | |||||||||

|

|||||||||

| 廢水處理工程 | |||||||||

|

|||||||||

| 廢氣處理設備 | |||||||||

|

|||||||||

| 除塵器設備 | |||||||||

|

摘要:近年來,全國多地大氣污染嚴重,空氣質量差,霧霾、酸雨、光化學污染嚴重。在汽車涂裝車間生產過程中會產生大量廢氣,因此涂裝廢氣的治理日益得到關注和重視。重點介紹了汽車涂裝車間廢氣的來源、廢氣特點、治理方法以及使用效果等,并結合工程實例進行了分析。

0引言

自2012年以來,我國各大城市霧霾及PM2.5造成的健康恐慌引發了公眾關注,近期持續的嚴重霧霾污染讓我們認識到大氣污染仍處于加重期。VOCs(大氣重要污染源)排放巨大,增加迅猛,尚未得到有效控制。

我國為加強大氣污染治理力度,開始采取嚴厲的治理措施,改善環境質量。研究表明,工業排放和汽車尾氣是霧霾污染中最主要的危害源,其中汽車涂裝是大氣污染治理的關鍵行業之一。

為加強VOCs治理力度,各地相繼頒布了嚴苛的地方VOCs排放標準,其中上海標準最為嚴格,要求VOCs排放濃度≤30mg/m,。按照此標準,結合涂裝生產線的工藝流程、應用涂料等因素分析,部分廢氣排放點不能達標,需增加廢氣治理裝置。

《大氣污染防治行動計劃》中提出:將揮發性有機物納入排污費征收范圍,加大排污費征收力度,提高排污費征收標準,做到應收盡收,2015年10月1日試點開始實施。各省、自治區、直轄市可以根據本地區實際情況增加VOCs排污收費試點行業,并制定試點行業VOCs排污收費辦法,具體收費標準如圖2所示。為減少后期VOCs繳納費用,降低企業成本,必須從根源減少廢氣排放量,加強廢氣治理,降低VOCs排放濃度。

漆廢氣濃度。傳統工藝中,由于排放量差異較大,一般流平室廢氣濃度是噴漆室廢氣濃度的2倍左右,通常與噴漆室排風混合后集中處理。另外,調漆間也排放類似的有機廢氣。

1.3烘干室廢氣

涂裝烘干室產生的廢氣量大,廢氣濃度高,且成分復雜,這是由于涂料絕大多數的VOCs都是在高溫烘烤階段產生的,因此涂裝烘干室的廢氣治理非常關鍵。

烘干室廢氣的成分主要有甲苯、二甲苯、非甲烷總烴,除此之外,還包含部分增塑劑或樹脂單體等揮發物、熱分解生產物和反應生成物。同時,烘干廢氣中含有惡臭物質(甲乙酮肟),為滿足GB14554{惡臭污染物排放標準》,消除惡臭物質的擾民影響,涂裝烘干廢氣必須進行處理。

一條生產綱領為24萬輛的涂裝線,烘干爐廢氣量約為5萬m3/h,濃度為500~l000mg/m3,遠遠超過標準要求,必須經過處理才能達標排放。

2涂裝車間廢氣治理技術簡介

涂裝廢氣治理主要有減少廢氣排放和噴漆廢氣進行治理兩方面。

2.1減少廢氣排放

2.1.1使用環保型涂料

環保型涂料就是不使用或少量使用有機溶劑的涂料,如水性涂料、粉末涂料、光固化涂料等。粉末涂料基本上不排放有害廢氣,近年發展迅速,江淮汽車已將粉末涂料成功應用于車廂噴涂,目前生產線已量產。采用粉末涂料,可大大減少車廂噴涂過程中的廢氣排放量,節約廢氣治理設備投資和運行成本。

由于近年環保問題凸顯,國家強力推行水性漆的應用,目前新建生產線環評均要求使用水性漆,水性漆已普及到各涂裝行業。水性漆的主要成分是水,溶劑含量為20%。25%,遠遠低于溶劑型涂料。使用水性漆,可以從根源上減少廢氣中VOCs的排放量。

2.1.2提高涂料利用率,減少涂料使用量

汽車涂裝過程中常以噴涂形式使用涂料,在噴涂過程中產生較多漆霧,漆霧是噴漆廢氣中的顆粒物來源,因此,提高涂料利用率可以大大降低廢氣中的顆粒物,降低廢氣處理難度。

只有采用大容量低壓空氣噴槍或靜電噴涂才能滿足至少65%的涂料利用率。除此之外,采用機器人噴涂也可以提高涂料利用率,目前國內涂裝行業正在推行內噴機器人,即整條涂裝線噴涂實現無人化,全部使用機器人噴涂,極大地提高了涂料的利用率。

2.1.3采用循環風技術,減少廢氣排放量

噴漆系統是汽車車身涂裝車間能耗最大的系統,噴漆系統能耗占涂裝車間總能耗的48%左右,因此如何降低噴漆系統的能耗,尤其是噴漆調溫、調濕的能耗,是涂裝工藝環節節能減排的關鍵所在。

近幾年在國內部分德系、美系、日系汽車工廠中開始采用空調循環風技術,該技術主要是用于降低噴漆系統的能源消耗。

全自動噴漆室排風再循環可分為干式再循環和濕空氣再循環。從漆前準備段、風幕、晾干室等區段排出的空氣含濕量不高,僅過濾就可循環利用,或經干式漆霧捕捉裝置處理過的噴漆室排風,因其潔凈度(O_3mg/m3)已達標,可直接循環利用,統稱為干式再循環,而經濕式(水洗式)漆霧捕集裝置處理過的噴漆室排風含水量增加,需除濕調溫后才能循環利用,故稱為濕空氣再循環。通過使用空調循環風技術,噴漆室空調新風風量可降低60%以上。

2.2噴漆廢氣治理

涂裝噴漆廢氣治理通常采用2種方法:一是“活性炭吸附+催化燃燒”,二是“沸石濃縮轉輪吸附+高溫燃燒法(RTO/TNV)”,前者適用于小風量(小于10萬m3/h),后者適用于大風量(大于10萬m3/h)。

1)活性炭吸附法

活性炭作為涂裝車間的廢氣吸附劑已經有很多年的應用經驗。活性炭價格便宜,表面有疏水性,比表面積(500~1200m2,g)大,因而具有優異的吸附|生能,可使有機溶劑吸附在其表面,吸附飽和后,采用100℃左右的熱空氣進行脫附,脫附過程中被吸附的氣體解析出來。

由于具有疏水性表面的分子篩(沸石)價格昂貴,在以去除有機溶劑為目的的場合,活性炭是最適宜的吸附劑。涂裝噴漆廢氣治理如采用活性炭吸附法,常規采用活性炭吸附與催化燃燒(脫附)相結合的處理工藝。它是根據吸附(效率高)和催化燃燒(節能)2個基本原理設計的,即吸附濃縮一催化燃燒法,該工藝采用多個活性炭吸附箱連續工作,且各吸附箱之間可交替使用。

吸附:含有機物的廢氣通過引風機,經過活性炭吸附箱,VOCs吸附在活性炭內部,吸附后潔凈氣體高空排放至室外;經過一段時間(約6d)后,活性炭達到飽和狀態,停止吸附,此時有機物已被濃縮在活性炭內。

脫附:啟動催化凈化裝置內的加熱裝置,熱風進入內部循環,當熱風達到有機物的沸點(不高于120℃)時,有機物從活性炭內解析出來,進入催化室進行催化分解成CO2和H2O,同時釋放出熱量。釋放出的熱量在進人吸附床脫附時,加熱裝置完全停止工作,有機廢氣在催化燃燒室內維持自燃,尾氣再生,循環進行,直至有機物完全從活性炭內部分離,至催化室分解。活性炭得到了再生,有機物得到催化分解處理。

2)沸石轉輪吸附法

噴漆室廢氣屬于大風量、低濃度的有機混合氣體,目前此類廢氣主流治理方式為“沸石轉輪吸附濃縮+高溫焚燒凈化”,處理后的廢氣直接達標排放。

待處理的噴漆室有機混合廢氣經引風機作用,先經過預處理過濾裝置去除廢氣中的粉塵及雜質部分,否則直接吸附會堵塞沸石的微縮孔,從而影響吸附效果,甚至失效,經過初步過濾后,相對純凈的有機廢氣進入沸石轉輪吸附裝置進行吸附凈化處理,有機物質被沸石轉輪特有的作用力截留在其內部,潔凈氣體排出,經過一段時間吸附后,沸石轉輪達到飽和狀態,轉輪自動轉動進入冷卻和高溫脫附區域。

沸石轉輪脫附出來的高濃度廢氣直接進入RTO蓄熱式焚燒爐進行焚燒凈化處理,廢氣焚燒后的氧化室高溫氣體與脫附廢氣通過熱交換器進行熱交換,使脫附廢氣換熱(溫度控制在150—200oC)后進入轉輪脫附區進行脫附,沸石中的有機物受到熱空氣加熱后從沸石中揮發出來,此時脫附出來的廢氣屬于高濃度、小風量、高溫度的有機廢氣,直接進入RTO焚燒爐氧化后釋放出大量能量,有機物利用自身氧化燃燒釋放出的熱量維持自燃,如果脫附廢氣濃度足夠高,RTO正常使用需要很少的天然氣甚至不需要天然氣,做到真正的節能環保,同時,整套裝置安全、可靠、無二次污染。

3廢氣治理裝置效益分析

3.1烘干廢氣治理裝置

烘干室廢氣治理裝置同時也作為烘干室加熱裝置,除一次性設備投資外,只有設備正常運行費用(電和天然氣),無其他額外費用。

3.2“活性炭吸附+催化燃燒”裝置

活性炭和催化劑使用壽命較短,在雙班生產、單班8h情況下,活性炭使用壽命為2a,催化劑使用壽命為2.5a。因此采用此種方式處理噴漆廢氣要定期更換活性炭、催化劑和過濾器。以55000m3/h涂裝線為例。

由于活性炭使用體積大,催化劑單價高,導致使用該治理方式年設備維護費用較高。

3.3沸石轉輪吸附裝置

以廢氣量114000m%、廢氣濃度430mg/m3、,要求VOCs處理效率大于96%為例,其經濟效益分析如下。

3.3.1裝機容量

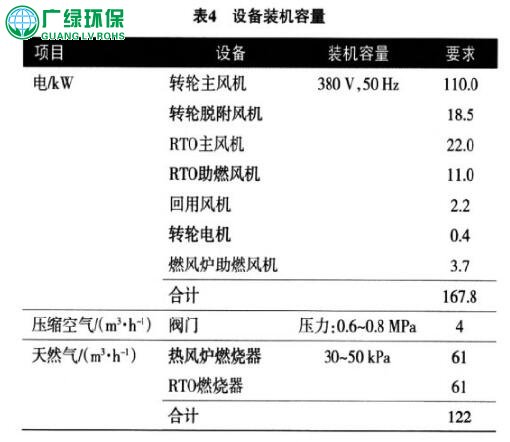

設備裝機容量如表4所列。

綜上所述,涂裝車間雙班滿負荷生產,噴漆廢氣系統年運行費用約110萬元,維護費用約5萬元。

4結語

汽車行業作為中國制造行業的支柱產業,應積極響應國家環保政策,各大車企應實施一系列行之有效的廢氣治理技術和方法,確保廢氣排放滿足國家和地方排放標準,加強工業廢氣污染治理技術的開發、研究及技術應用,為保護環境盡職盡責。